Terwijl politici en wetenschappers over elkaar heen buitelen in de zoektocht naar de beste oplossingen voor de wereldwijde klimaatproblematiek, bestaat er opvallend veel consensus als het gaat om het binnenklimaat in productieruimtes. Vooral over het belang daarvan voor het borgen van de (voedsel)veiligheid is men het eens. Maar wat ís het optimale binnenklimaat voor een productieruimte? En hoe bereik je dat?

De productie van voedingsmiddelen vindt vaak plaats in een gekoelde omgeving. De luchtvochtigheid is er doorgaans hoog. De problemen die daardoor ontstaan zijn talrijk. Door het vocht in de lucht stijgt de corrosiesnelheid, weerstandswaarden van isolatie nemen af, door oxidatie van elektronica neemt uitval van elektronische componenten toe, pneumatische transporten raken verstoord. Er ontstaan voedselveiligheidsrisico’s, want schimmels en bacteriën groeien sneller in een vochtige omgeving. Een open deur? Misschien. Maar waarom gaat het dan toch nog vaak mis? We praten over oorzaken, gevolgen én de oplossingen met twee experts, allebei met meer dan 30 jaar ervaring in het vak: André van Zutphen, expert sales engineer bij Munters (leverancier van energie-efficiënte luchtbehandeling en klimaatoplossingen) en Ray Denessen van DenDoor-GTS (leverancier en partner in industriële deuren met name voor de voedselproducerende en -verwerkende industrie).

Het is een grote valkuil bij het borgen van de voedselveiligheid: vochtige ruimtes met veel condens- en rijpvorming, daarover zijn André en Ray het gloeiend eens. “De ideale relatieve vochtigheidsgraad (RV) ligt op de 60%. Bij een hogere RV neemt lucht minder vocht op,” begint André. “Het drogen na schoonmaak gaat dan trager en er ontstaat condensvorming aan plafonds en op koude oppervlaktes. Zolang er water is, is transport van bacteriën mogelijk. Je krijgt last van schimmel op kitnaden, en van bacteriën die resistent worden tegen schoonmaakmiddelen. Oppervlaktes die nooit helemaal droog worden, zijn nooit écht schoon.” Om te ontvochtigen wordt in de voedingsmiddelenindustrie vaak gebruik gemaakt van afzuigers en ventilatoren. “Maar met elke kuub lucht die je binnenzuigt, trekt je ook vocht naar binnen”, vervolgt hij, “want de buitenlucht bevat absoluut gezien vaak meer vocht dan de binnenlucht. Begin daarom áltijd met het tot een minimum terugbrengen van de bedoelde én onbedoelde ventilatie. Zorg ervoor dat je pand zoveel mogelijk gesloten is.”

Ray kan dat, als deurenspecialist, alleen maar beamen. Hij legt uit: “Een vriescel werkt als een spons; zodra er een deur opengaat, zuigt de koude ruimte alle vochtige lucht die er is, naar binnen. Een verkeerde indeling, slecht sluitende of heel langzame deuren, en deuren met lange openstandtijden veroorzaken dan ook veel problemen. Een verdamper in een vries- en/of koelruimte kan namelijk twee dingen: de temperatuur op peil houden én ontvochtigen. Maar hij kan dat niet allebei tegelijk! Een slecht sluitende vries- of koelcel vraagt continu om temperatuurregulatie, waardoor de installatie niet gaat ontvochtigen. Het overtollige vocht in de lucht slaat neer op alle koude oppervlakten. Het gevolg: ondergesneeuwde vriescellen, rijpgroei en condensvorming aan plafonds, ijsvorming op (kartonnen) verpakkingen, afdruipend condens op producten. Allemaal niet goed voor de voedselveiligheid.”

“Koeling als ontvochtigingstechniek wordt in de voedingsindustrie wel vaak toegepast omdat er al koelinstallaties staan”, aldus André. “Met deze techniek koel je lucht af totdat het vocht er niet meer inpast. Die temperatuur noemen we het dauwpunt. Koelt lucht af tot ónder het dauwpunt, dan condenseert het water. Dat water komt in je koeler, en daarmee kun je het afvoeren. De techniek is echter niet zo effectief, de capaciteit is beperkt. Het verschil tussen de uitgaande en ingaande luchtstroom is qua absoluut vochtgehalte namelijk heel klein. Bovendien is de lucht die de installatie uitblaast koud. Daarmee maak je oppervlaktes dus nóg kouder, wat weer condens veroorzaakt. Onlangs was ik bij een kippenslachter aanwezig bij de schoonmaak. Direct na het reinigen zag je het plafond heel mooi opdrogen. Totdat de koelinstallatie weer werd aangezet… Doordat het plafond koud werd en de temperatuur beneden het dauwpunt daalde, ontstond er condens. Als snel waren machineonderdelen en oppervlaktes weer drijfnat.”

Er is ook andere droogtechniek: absorptiedroging. Hoe werkt dat?

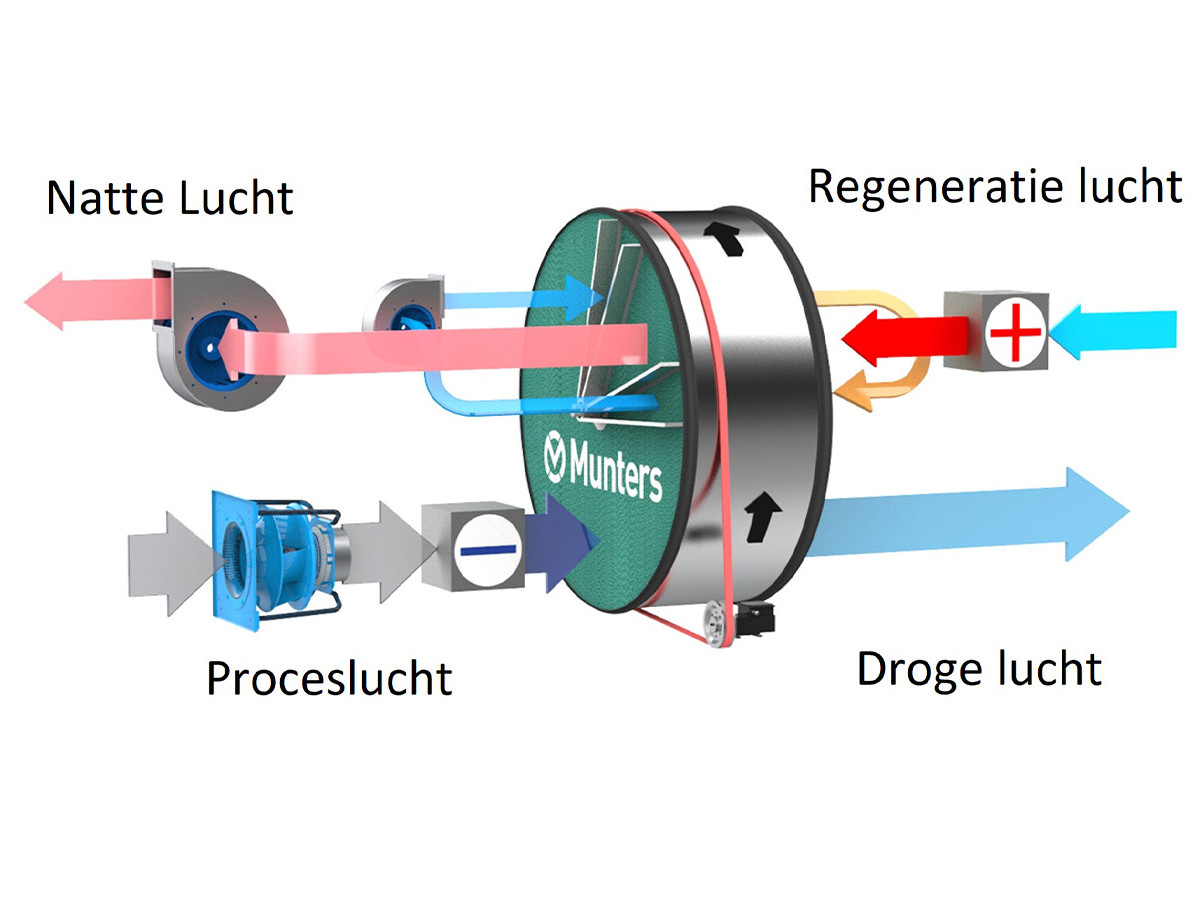

André: “Absorptiedroging is uitgevonden door onze oprichter Carl Munters. De technologie bestaat uit een roterende moleculaire zeef, het zogenaamde droogwiel. Dat filtert waterdamp uit de lucht. Dit vocht wordt afgestaan aan een droogmiddel in het wiel, waar twee luchtstromen doorheen gaan; de hoofstroom droogt de lucht, een tegenstroompje blaast het vocht naar buiten. De lucht die teruggeblazen wordt in de productieruimte is droger en iets warmer. Dat vormt tijdens de productie geen probleem. Normaal gesproken gaat 30% van de energie van de koelinstallatie naar ontvochtiging. Met absorptiedroging erbij kan álle energie naar het koelen. Er is eerder sprake van overcapaciteit.”

Terug naar die andere voorwaarde: zo min mogelijk ventilatie. Ray: “Gedurende de dag gaan deuren continu open en dicht. Er komt dus áltijd vocht mee naar binnen, je hebt áltijd temperatuurverschillen; dus risico op condensvorming en in vriesruimtes op ijsafzetting. Belangrijk bij het zoeken naar een oplossing, is om je te realiseren dat iedere situatie anders is. Er bestaat geen standaarddeur voor een vries- of koeltoepassing. De ene klant heeft laadkades aan de voorzijde, waardoor je meer intrede van vochtige lucht hebt. Een ander heeft daar geconditioneerde ruimtes die al veel vocht wegvangen.” Wat hij in de praktijk vaak ziet, is dat de indeling niet optimaal is: “Een vriescel op tien meter afstand van een platform met sectionaaldeuren die constant open en dicht gaan; dat is vragen om problemen. We kunnen in zo’n situatie verbetering aanbrengen door bijvoorbeeld geconditioneerde sluisjes aan te brengen, maar daar moet uiteraard wel ruimte voor zijn. En het moet passen in de logistiek van de klant. Gelukkig worden we door architecten meer en meer al in de ontwikkelingsfase bij de projecten betrokken.”

André: “Soms zijn de oplossingen vrij simpel. Een vriescel heeft bijvoorbeeld altijd dezelfde temperatuurzones. ‘s Nachts, als de deuren dichtblijven, drogen we de lucht tot het ijs sublimeert; het gaat dan direct over naar dampvorm. ‘s Morgens is alles weer droog. Bij koeling ligt het anders. Productieruimtes worden vaker schoongemaakt; de producten die er verwerkt worden bevatten bij de ene klant meer, bij een ander minder vocht; er is meer ventilatie omdat er ook mensen werken; deuren gaan vaker open en dicht. Dat moet allemaal per situatie in kaart gebracht worden.”

Ray beaamt dat: “Er zijn geen standaardoplossingen; wél tientallen factoren waarmee je rekening moet houden. Het allerbelangrijkst is daarom het contact tussen leverancier en klant. Het is altijd maatwerk.”

Noem eens wat van die factoren waarmee je rekening moet houden?

“Is de voorruimte geconditioneerd of niet? Wat is de temperatuur in de voorruimte en welke meet je in de vriezer, dus wat is de Delta T? Wordt er 24/7 gewerkt, of alleen overdag?” somt Ray op. “Hoeveel logistieke bewegingen maakt de deur per uur? Welke ruimte heb je om de deur in te bouwen? Is er nog een bestaande deur die ze in gebruik willen houden, als nooddeur? Als hygiëne essentieel is, moet het héle frame in RVS of geanodiseerd aluminium uitgevoerd worden; ook het binnenwerk moet foodsafe zijn. Dan wil je geen borstels in de zijgeleiders; die vormen één groot nest voor bacterievorming en vuil. De deuren mogen niet afdruppelen tijdens het snelle openen. Er wordt immers ook onderdoor gelopen met grondstoffen en eindproducten in open bakken. De opvang van eventuele condens moet je daarom afvoeren naar de zijkant. Beter voor de hygiëne is ook als personeel geen knop hoeft aan te raken om een deur te openen. Een groot probleem zijn de soms lange openstandtijden van deuren. Er zijn bedrijven waar de deur nauwelijks de kans krijgt om te sluiten door de drukke logistiek. Of personeel drukt op de stopknop van de deur, zodat-ie open blijft staan. Ik snap het wel; dat is veel makkelijker dan dat je iedere keer op die deur moet staan wachten en de druk op de werkvloer is hoog, ze moeten hun targets halen. Maar goed is het niet; dit is een bron voor rijp- en condensvorming. In zo’n geval is een luchtgordijn misschien een betere oplossing. Of een snellere deur én het hele systeem automatiseren zodat ‘open laten staan’ niet manipuleerbaar is.”

Veel vereisten zijn terug te vinden in HACCP-richtlijnen. Waarom gaat het dan in de praktijk toch nog vaak ‘fout’?

“Opdrachtgevers in de voedingsindustrie laten zich in eerste instantie écht wel leiden door de voorschriften en richtlijnen”, zegt Ray. “Totdat ze de offertes krijgen die daar volledig aan voldoen. Dan gaan ze wegbezuinigen. Een deur met alleen rvs-zichtdelen kost nu eenmaal minder dan een deur waarin álle onderdelen, dus ook de aandrijving, stuurkast, wikkel-assen, lagers, enzovoort in rvs uitgevoerd zijn. Als je tien deuren nodig hebt, loopt dat natuurlijk aardig op. Maar kijk uit met wat je kiest. Voor je het weet, begint het gezeik van roestvorming en druppelt het bruine water langs je deurblad en zijgeleiders omlaag. Ook regelmatig en vakkundig onderhoud wordt helaas vaak wegbezuinigd. Een gevolg is dat bijvoorbeeld essentiële afsluitrubbers door slijtage niet meer voor de noodzakelijke afsluiting zorgen.”

Resumé: wat zijn de positieve effecten als het lukt om de ventilatie te beperken met goed sluitende deuren, en een drogere lucht te creëren?

André: “Corrosie- en schimmelvorming stoppen. Bacteriën gedijen slechter bij lage luchtvochtigheden, want celwanden kunnen niet goed tegen snelle wisselingen van de luchtvochtigheid. De schoonmaak is bewezen effectiever bij een drogere lucht en droge oppervlaktes. Ray: “De ruimtes worden ook veiliger. Rijp en condens verdwijnen, dus geen plassen en gladde vloeren in de vriesdoorgangen meer.”

“Daarnaast ontstaat er een beter werkklimaat voor het personeel”, besluit André. “Een droge koel- of vriescel voelt meer aan als een zonnige koude winterdag in plaats van dat waterkoude.”

Van ‘waterkoud’ en nattigheid hebben we dit voorjaar wel genoeg op ons bordje gekregen. We snakken naar drogere lucht; binnen én buiten. Gooi die deuren maar open! Of toch maar niet?

Hoofdbeeld: ©FOTOGRIN/shutterstock.com

Bron: Vakblad Voedingsindustrie 2023