Smaakbeleving is een complex samenspel van factoren; van wat je zintuigen waarnemen en eerdere ervaringen. De lat voor vleesvervangers ligt daardoor hoog: consumenten die minder vlees besluiten te eten, willen vervangers die de sensatie en het mondgevoel van écht vlees zo goed mogelijk benaderen. Hoe geven we de vervangers de juiste geur, textuur, sappigheid en smaak?

Wat je proeft bij het eten van een vleesvervanger, is direct gekoppeld aan het vrijkomen van olie en water bij het kauwen van het product, want vocht is vaak de drager van smaak. Een zekere mate van sappigheid is daarom essentieel. Ook de textuur is bepalend voor het mondgevoel en de smaaksensatie.

De gewenste structuur van de vervanger is ‘anisotroop’; dat betekent dat de eigenschappen niet in alle richtingen hetzelfde zijn. Wereldwijd buigen productontwikkelaars, voedingstechnologen en wetenschappers zich over de vraag hoe ze zo’n structuur kunnen creëren. Want hoe beter de vleesvervanger de textuur, sappigheid en de smaak de ervaring van het eten van echt vlees benadert, hoe hoger de consument het vervangende product waardeert. Met technologieën als shear cell en extrusie lukt het inmiddels vrij goed om de zo kenmerkende vezelachtige textuur van vlees na te bootsen. Hoe werken deze technologieën?

Bij de shear cell technologie moeten de plantaardige grondstoffen eerst worden gemengd met het water in bijvoorbeeld een mixer. Dan volgt het vullen van het ‘shear cell-apparaat’, waarin het mengsel tegelijkertijd wordt afgeschoven (gesheared) en verhit tot ongeveer 120°C. Er worden momenteel twee systemen gebruikt, een couette cel, bestaande uit twee in elkaar draaiende cilinders, en een conische cel, waarbij twee conische platen in elkaar draaien. Het afschuiven van de gemengde plantaardige grondstoffen vindt plaats tussen de twee cilinders of twee conische platen. Door gelijktijdig te verhitten en af te schuiven worden de eiwitten ontvouwen en uitgelijnd zodat ze vezels kunnen vormen. De volgende stap is stoppen met afschuiven en het product af te koelen, zodat de vezelachtige structuur gefixeerd kan worden. De laatste stap is de vezelige structuur uit de shear cell of couette cel te halen.

Inmiddels zijn er met deze technologie op kleine schaal succesvolle vezelstructuren geproduceerd met soja-eiwitconcentraat, soja-eiwitisolaat en tarwegluten, met soja-eiwitisolaat en pectine, en met erwten- en tarwegluten. Wageningen UR bestudeert momenteel het potentieel van de vorming van vezelachtige structuren met deze techniek met meer lokale, minder gezuiverde plantaardige eiwitten. Daarnaast werkt Wageningen UR aan het opschalen van deze technologie en aan het verbeteren van de sappigheid en smaak van de vezelachtige structuren.

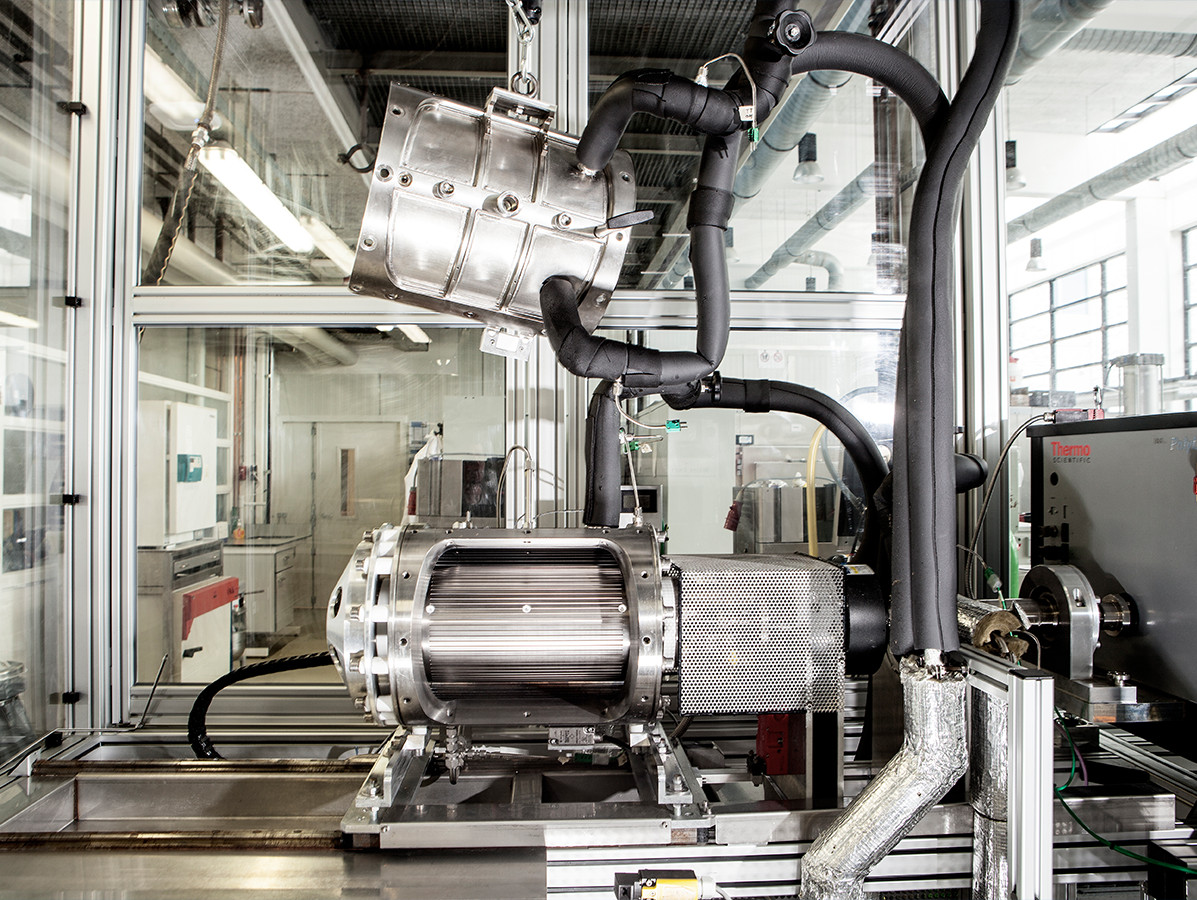

Een extruder die bij WFBR opgesteld staat

Plantaardige vleesvervangers zijn grofweg in te delen in twee groepen:

1) Producten verkregen door kneden en vormen, doorgaans met TVP (Texturized Vegetable Protein). Ze worden geproduceerd met droge extrusie, ook wel low moisture extrusion genoemd (10-35% vocht).

2) Producten verkregen door het verwerken van eiwitten met een dichte matrix via natte extrusie, ook wel high moisture extrusion genoemd (40-80% vocht).

De eerste techniek wordt vooral ingezet voor het maken van hamburgers en dergelijke, de tweede methode voor het produceren van kip- en varkensvleesachtige structuren.

Het extrusieproces bestaat uit meerdere stappen. Een feeder zorgt voor het gecontroleerd doseren van de droge bestanddelen zoals proteïnepoeders en vezels in de extruder, of in de pre-conditioner – als grondstoffen moeten worden voorbehandeld voordat deze het extrudeervat ingaan.

Het extrudeervat bestaat uit verschillende secties, die elk afzonderlijk kunnen worden verwarmd. In de eerste zone van het vat worden de eiwitingrediënten (en eventueel vezels) gemengd met water en gemixt, en dan getransporteerd naar de verhittingszone. Hier wordt het mengsel verwerkt tot een 'gesmolten' deeg. Onder deze omstandigheden wordt het deeg afgeschoven door een schroef én verwarmd, dus gelijktijdig aan zowel thermische als mechanische energie onderworpen. De schroef kan in de lengte verschillende configuraties hebben. Het eerste deel is aangepast voor de toevoer, het middelste deel voor de compressie van het deeg, en het laatste deel voor de verdere menging en drukopbouw. Het schroefprofiel van het extrusievat is daarmee bepalend voor de vul- en verblijftijd van het deeg in de extruder.

De schroefconfiguratie is een van de belangrijkste procesvariabelen voor de producttransformatie. Om het extrusievat te dwingen zich te vullen, kan gebruik worden gemaakt van een omgekeerde schroef en/of kwabvormige afschuif-/kneedelementen.

Ook het vochtgehalte is een belangrijke variabele. Vocht verandert namelijk de viscositeit van het gesmolten deeg. Het speelt een essentiële rol in het vormen van ‘zwavelbruggen’, die nodig zijn voor het verkrijgen van de vezel- of vleesachtige structuur.

De nabewerkingsstappen zijn voor droge en natte extrusie verschillend. Bij droge extrusie wordt het extrudaat (of de ‘TVP’) verder gedroogd. Zo ontstaat een ingrediënt dat textuur geeft aan plantaardige worst en - hamburgers. Bij natte extrusie heeft het extrudaat vaak nog nabewerkingsstappen nodig; zoals koken, marineren, kruiden en invriezen.

Links: een verkregen product verkregen met de shear celltechnologie, rechts: Vezelachtige structuur verkregen door natte extrusie

Wat zijn nou de belangrijkste verschillen tussen de shear celltechnologie en extrusie?

- In de shear cell is er een eenvoudig stromingsprofiel, terwijl bij extrusie sprake is van meerdere soorten stromingsprofielen.

- De verblijftijd van een mengsel in een extruder is veel korter (slechts enkele minuten) dan in een shear cell (15 minuten en meer).

- De shear cell is een (semi-)batchproces, terwijl extrusie een continu proces is. De structuren die ontstaan zijn na beide processen anisotroop. De shear cellstructuur is vezelachtiger, de extrusiestructuur is meer gelaagd.

Op 3 en 4 maart is er een online congres van Wageningen Food & Biobased Research (WFBR), waarbij deze technieken nog meer in detail worden uitgelegd:

https://www.wur.nl/en/activity/Conference-Science-and-Technology-for-Meat-Analogues.htm

Hoofdfoto: De Shear cell apparatuur met de geometrie van de Couette

Bron: Vakblad Voedingsindustrie 2021