Digitaal aangestuurde voedselproductie maakt innovaties mogelijk die tot voor kort ondenkbaar waren: gepersonaliseerd voedsel, plantaardige eiwitten met de bite van vlees, en nieuwe vormen, smaken en structuren met 3D food printing. “Digitale technieken gaan de voedselproductieketen drastisch veranderen”, verwacht Joost Blankestijn, Programma Manager Food Innovations for Responsible Choices bij Wageningen Food & Biobased Research.

In zijn functie houdt Joost Blankestijn zich bezig met vier hoofdrichtingen: hergebruik van reststromen, shelf life management, ontwikkelen van clean label en nieuwe voedingsstructuren. Hij is bovendien nauw betrokken bij het nieuwe ‘Digital Food Processing Initiative’ (DFPI) dat op 29 juni jl. in Wageningen officieel werd gelanceerd. DFPI is een initiatief van Wageningen University & Research (WUR), TNO, AMSYSTEMS en Technische Universiteit Eindhoven.

‘Met name de bedrijven in de laag direct onder multinationals investeren volop in product- en procesinnovatie’

Joost werkte hiervoor jarenlang bij TNO Zeist. In januari dit jaar is de onderzoeksgroep Functional Ingredients van TNO onderdeel geworden van Wageningen Food & Biobased Research. “De afgelopen jaren deden we al veel projecten samen,” vertelt Joost. “De overstap van TNO naar Wageningen was voor mij dan ook niet zo groot. Wat ik erg leuk vind, is dat het hier in Wageningen bruist van de inspiratie en vernieuwing. Dat komt door nabijheid van de campus, de universiteit en promotieonderzoeken, en de R&D-afdelingen van Unilever en Friesland Campina. Dat werkt voor mij enthousiasmerend.”

“Met de verhuizing en overgang van de TNO Functional Ingredients groep uit Zeist naar Wageningen, werd de samenwerking met TNO Eindhoven minder vanzelfsprekend. Die samenwerking vormde ooit wel de basis voor onderzoek naar en ontwikkeling van 3D-foodprinting in Nederland. Het was juist de kracht om zowel kennis van de technische equipment in nauwe samenwerking met food-science in te kunnen zetten voor deze unieke ontwikkelingen. De samenwerking met Wageningen opent een nog bredere kennisbasis om de technologie verder geïmplementeerd te krijgen. Denk hierbij bijvoorbeeld aan de expertise rond consumentenonderzoek. Dit zal ons begrip verschaffen rondom de acceptatie van 3D geprint voedsel.”

“De ambitie van het Digital Food Processing Initiative is breder dan alleen 3D foodprinting. Met dit consortium willen we foodbedrijven helpen inzicht te krijgen in de mogelijkheden van allerlei digitale technieken en hightechsystemen voor voeding, zodat het daarmee mogelijk wordt om met zo’n innovatie sneller de vertaalslag te maken naar de markt. De gecombineerde expertise van food én digitale technologie maakt het consortium uniek in Europa.”

“Het gaat vooral om Publiek-Private Samenwerkingen (PPS) waarin we werken aan innovatie. Topsector Agri&Food is één van de 9 topsectoren. De overheid vindt dat we in deze sectoren concurrerend moeten blijven, en investeert daarin. In de PPS-en participeren bedrijven én kennisinstellingen met publiek en private gelden, om samen tot vernieuwing te komen en generieke kennis te verwerven, zodat de Nederlandse sector de toppositie kan behouden. Voor het project ‘Alternative proteins for outstanding meat analogues’ bijvoorbeeld probeer ik de hele keten bij elkaar te krijgen; producenten van ingrediënten, eindproducenten en equipmentbouwers om innovatie sneller tot stand te brengen. Goed te weten is dat de kennis en resultaten van een PPS eigendom worden van de kennisinstellingen. Wil je als bedrijf de kennis bij jezelf houden, dan kan dat natuurlijk. We maken in dat geval van te voren afspraken over de exclusiviteit van de resultaten van het onderzoek. De staatssteun vervalt daarmee wel.”

“Om duurzaamheidsdoelstellingen te kunnen halen, is veel innovatie nodig. Het hergebruiken van reststromen is een manier om processen te verduurzamen. We onderzoeken bijvoorbeeld hoe we reststromen binnen de agri-foodsector zoveel mogelijk kunnen verwaarden. Begin dit jaar is de PPS ‘CULTURED’ opgezet waarin acht bedrijven uit de gehele voedselproductieketen, van ingrediëntenleveranciers tot fabrikanten van eindproducten, samenwerken aan onder andere het verwaarden van de reststroom uit de primaire sector met behulp van fermentatie. Kunnen we bijvoorbeeld natuurlijke flavours, zoetstoffen en conserveermiddelen produceren door de reststromen te fermenteren? De door de fermentatie gevormde componenten kunnen dan in voedingsmiddelen worden toegepast. Met deze oeroude technologie verwachten we de komende jaren veel vernieuwingen, juist omdat de consument er zo bekend mee is. Kaas, yoghurt en bier zijn producten die al heel lang via fermentatie worden geproduceerd. De druk op industrie om producten met een ‘clean label’ wordt steeds groter. Fermentatie kan hier oplossingen bieden.”

“Duurzaamheid is ook een aanleiding voor vernieuwingen in shelf life management. Hoe maak je een product langer houdbaar en welke natuurlijke ingrediënten, zoals kruiden en specerijen, zijn daarvoor geschikt? Een mooi voorbeeld uit het verleden van zo’n samenwerking is het project van experts van Wageningen Food & Biobased Research met Hoogsteger. Samen ontwikkelden en implementeerde ze een milde conserveringstechnologie die gebaseerd is op PEF (Pulsed Electric Field). De afgelopen jaren is dankzij deze samenwerking de efficiëntie van het proces bij Hoogsteger verdubbeld.”

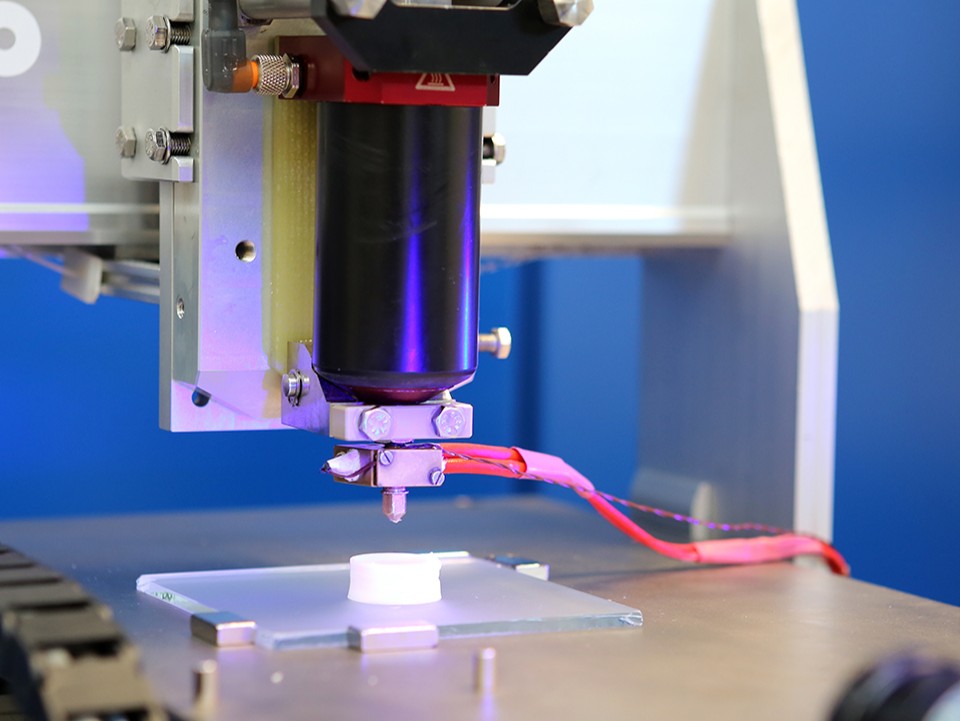

Hierbij spelen digitale technieken een steeds grotere rol. Niet alleen 3D foodprinten, maar ook bijvoorbeeld de shearcell technologie wordt aangestuurd door de computer. En het maken van voorverpakte pannenkoeken in de supermarkt trouwens ook.

‘De ambitie van het Digital Food Processing Initiative is breder dan alleen 3D foodprinting’

Wat er met betrekking tot 3D foodprinten tot nu toe naar buiten is gekomen, zijn vooral leuke, ludieke toepassingen. Achter de schermen is de technologie afgelopen jaren echter flink doorontwikkeld. Van een machine die met tie-rips aan elkaar was geknoopt en waar één cartridge in kon, tot de veel geavanceerdere 3D foodprintmachines van nu, die geschikt zijn voor het printen van meerdere vloeistoffen en poeders tegelijk. We zijn in staat om zeer ingewikkelde vormen en structuren te printen. De vertaalslag naar de markt komt op gang. We zijn met de techniek in Nederland wereldleider, hebben samengewerkt of doen dat nog steeds met grote bedrijven als Barilla, Verstegen, de CandyFactory en Bosch Siemens. We staan aan het begin van een grote ontwikkeling. Er gebeurt zóveel.”

“Dat klopt, deze richting is niet nieuw, maar de innovaties zijn dat wel. Aanjager voor vernieuwing is de druk vanuit de samenleving, duurzaamheidseisen en veranderende wet- en regelgeving. Tot nu toe was de industrie zelfregulerend in het herformuleren van hun producten. Ik verwacht dat dat gaat veranderen, want de huidige staatssecretaris spreekt zich duidelijk uit dat het verlagen van het zout-, vet- en suikergehalte in producten niet snel genoeg gaat. Die vindt dat de doelstellingen ambitieuzer moeten zijn en gaat strengere eisen stellen. Om bedrijven hiermee te helpen, continueert het Ministerie van VWS een pilotproject dat vorig jaar van start ging. Via de FNLI kon de industrie een verzoek indienen voor een consult van een expert van Wageningen Food & Biobased Research of NIZO. Bedrijven kunnen zich nu opnieuw via FNLI inschrijven. De expert bekijkt dan wat het bedrijf zelf al heeft gedaan, leest zich in, onderzoekt waar de productontwikkelaars tegenaan lopen, bezoekt het bedrijf, analyseert het productieproces en geeft advies. Dat advies was voor het bedrijf meestal genoeg om de volgende stap te kunnen maken. Lukt dat niet, dan kunnen ze gebruikmaken van de diensten die de kennisinstellingen aanbieden.”

“Onze onafhankelijkheid is daarbij ons belangrijkste pluspunt. We zijn aan geen enkel bedrijf of leverancier gebonden, we zoeken naar de meest optimale oplossing voor het bedrijf. We hebben hier beschikking over geavanceerde analyseapparatuur, waarmee we bijvoorbeeld kunnen meten wat het effect is van een verandering in de receptuur op onder andere bakgedrag, smaak en structuur van het product.”

“Daarover ben ik positief gestemd. Met name de bedrijven in de laag direct onder multinationals investeren volop in product- en procesinnovatie. Bij deze categorie is het gevoel ‘Als ik nu niet instap, mis ik de boot’ de sturende factor. Zij hebben de flexibiliteit om nieuwe bewegingen in gang te zetten. Voor de grote multinationals is dit lastiger.”

“Ik verwacht veel van 3D foodprinting. We zijn in gesprek met partijen in de retail en out-of-home, met cateraars en producenten van eindproducten. Zij zien allemaal potentie en verwachten dat de techniek op termijn gaat leiden tot nieuwe producten. Op welke termijn is heel moeilijk te zeggen, maar schaalvergroting zit er voor 3D wel degelijk in. Nu al is het voor een verpleeghuis mogelijk om 200 maaltijden per dag te printen. Maaltijden die geschikt zijn voor mensen met kauw- en slikproblemen en gepersonaliseerd, dus voorzien van de ingrediënten en nutriënten die een specifiek persoon nodig heeft.”

“Waar ik ook veel innovaties verwacht, is uit de hoek van herformuleren, maatschappelijk een zeer relevant onderwerp. Er is veel meer mogelijk rondom verlaging van suiker, zout en vet. De bakkerswereld is collectief gaan samenwerken aan structurele zoutverlaging van het brood. Stapje voor stapje hebben ze in enkele jaren zo’n 25% zoutverlaging bereikt, en niemand die de verandering in smaak heeft gemerkt. Als andere branches hier ook collectief mee aan de slag gaan, is er zoveel meer te bereiken.”

“In het maken van de vertaalslag van innovaties naar de markt. Daarom is de businesscase ook zo belangrijk, daarom willen we graag samenwerken met bedrijven. Zij kunnen duidelijk maken wat ze nodig hebben om vervolgstappen te maken. Wij kunnen de mogelijke oplossingen goed in kaart brengen.”

Voor vragen over samenwerkingsprojecten kunnen belangstellenden contact opnemen met Joost Blankestijn: [email protected] of met Daniel van Linden van TNO/AMSYSTEMS: [email protected]

Bron: © WUR