Vóór het gebruik moet een machine in de voedingsmiddelenindustrie uiteraard schoon zijn. Schoonmaken is daarom onderdeel van de algemene beheersmaatregelen binnen het HACCP-plan. Toch gaat het af en toe mis. Daar zijn diverse oorzaken voor aan te wijzen. Eén van de belangrijkste - en vaak ondergeschoven - oorzaak is: verkeerd ontwerp gecombineerd met een gebrek aan een serieuze validatie.

‘Het grote probleem is dat micro-organismen niet met het blote oog zichtbaar zijn. Tegen de tijd dat je ze ziet, ben je te laat’.

Open apparatuur, zoals transportbanden, zijn grotendeels gemakkelijk te controleren op zichtbare verontreiniging. Een transportband lijkt eenvoudig te reinigen, maar is het niet. Vooral niet als er rollen onder de band zijn, die de band ondersteunen. Als de band aan de bovenzijde schoongespoten wordt, dan maakt de nog vieze rol aan de onderzijde de band weer vies. Ook zichtbaar schoon kan zo’n rol de band een microbiële nabesmetting geven. Burggraaf & Partners hanteert hiervoor de begrippen direct en indirect product contactoppervlak. De bovenzijde van de band komt rechtstreeks (direct) in contact met het product en de rol eronder indirect. Beide moeten schoon zijn en zo nodig gedesinfecteerd om veilig te kunnen opstarten.

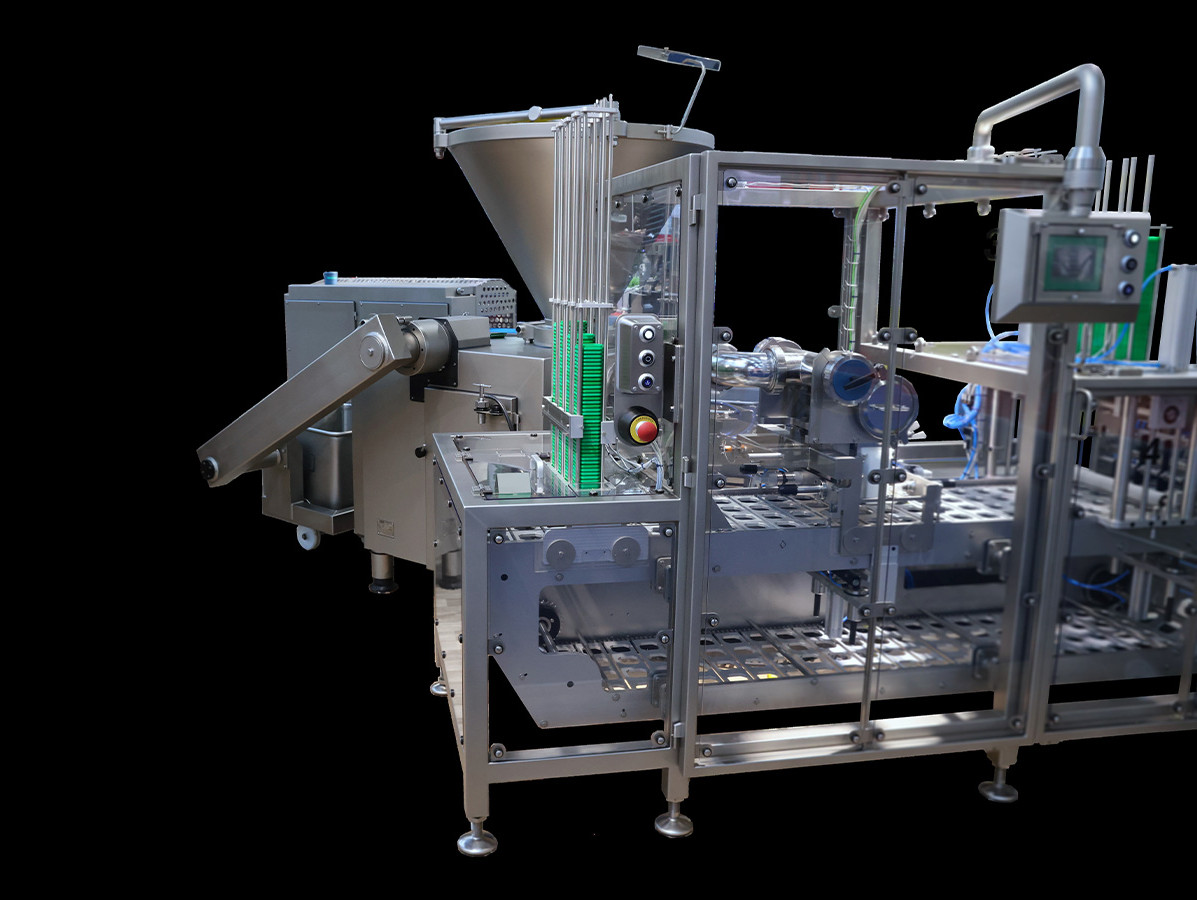

Lastiger wordt het als het gesloten apparatuur betreft, zoals pompen, afsluiters en meetinstrumenten in een leiding. Alleen bij demontage is visuele inspectie mogelijk. In de praktijk wordt zo’n proces automatisch gereinigd (cleaning-in-place, CIP). Automatisch reinigen heeft als voordeel dat het reinigingsproces te valideren is en later te verifiëren. De European Hygienic Engineering & Design Group (EHEDG) heeft een testmethode ontwikkeld waarbij zulke componenten gevalideerd worden op de reinigbaarheid tot op microbieel niveau. De worst-case situatie is een substantiële vervuiling met een test micro-organisme. Daarbij wordt de gehele component na reiniging gevuld met een groeimedium om te controleren of en hoeveel micro-organismen zijn achtergebleven, vergeleken met een referentiebuis. EHEDG zegt dan dat als een goedgekeurde component visueel schoon is, er ook van uitgegaan kan worden dat de component tot op microbieel niveau schoon is. Met andere woorden, het is van belang dat de fabriek later voor de component een worst-case scenario bedenkt, zoals een substantiële vervuiling met het te produceren product. Als er daarbij na reiniging nog productresten achtergebleven zijn, kan de CIP-methode onvoldoende zijn, maar is mogelijk ook het ontwerp niet geschikt voor de toepassing met dit specifieke product. Dit komt soms voor bij producten met een bepaalde visco-elastische eigenschappen.

Naar aanleiding van de resultaten van de testmethode van EHEDG zijn een aantal ontwerpcriteria opgesteld. Die zijn uiteraard terug te vinden in de 52 EHEDG-richtlijnen (www.ehedg.org), maar ook samengevat in de EU-norm NEN-EN 1672-2 Machines voor voedselbereiding - Algemene basisregels - Deel 2: Hygiëne-eisen (www.nen.nl). De richtlijnen en de normen vragen wel om uitleg, en die geven wij bijna dagelijks in allerlei trainingen en opleidingen.

1. De onderschatting van de machinebouwer

De machine wordt al jaren zo gebouwd en de machinebouwer is niet bekend met klachten uit de markt. Een besmetting treedt pas zichtbaar op als een bepaalde bacterie aanwezig is, kan uitgroeien en niet volledig te verwijderen is. Voorheen nooit een probleem – en ook bij andere klanten niet, alleen bij deze klant. Het geval wordt dan niet serieus opgepakt.

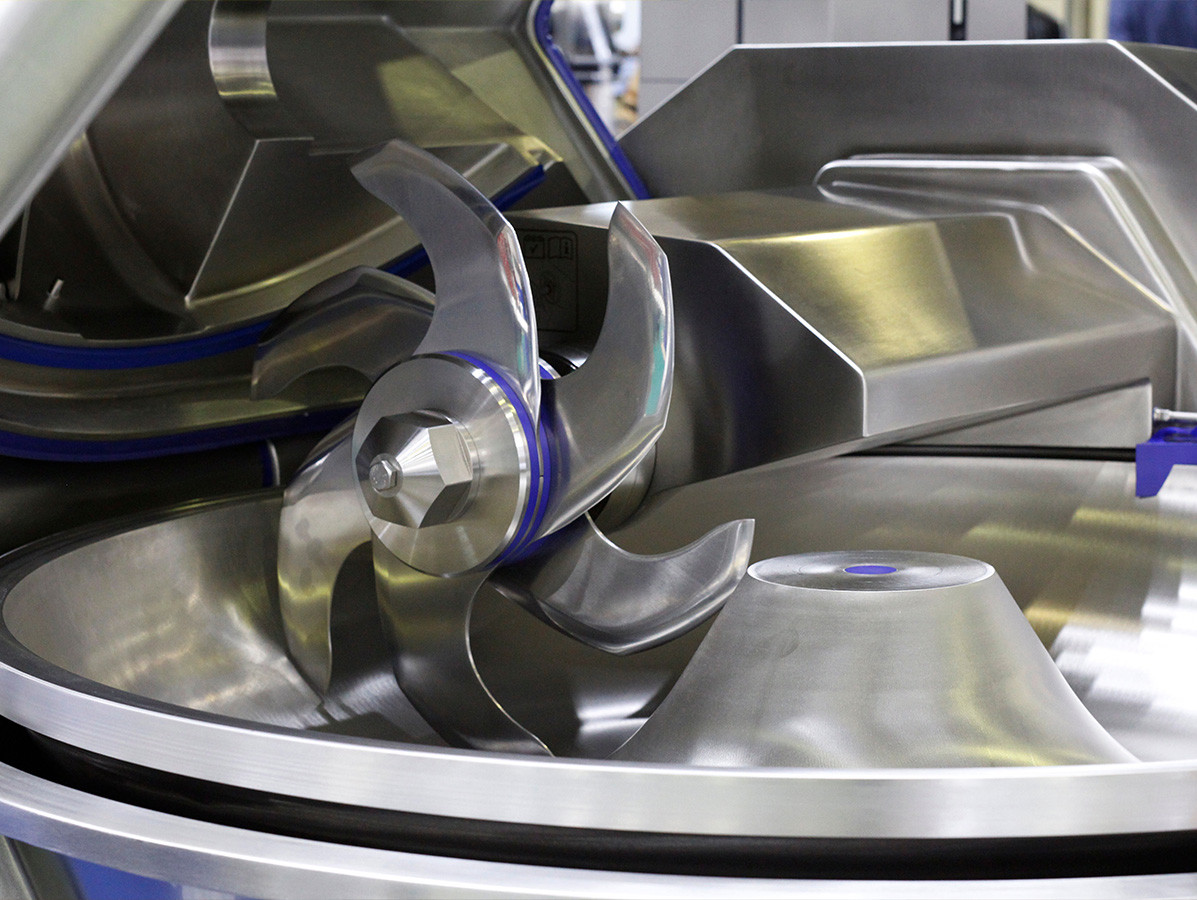

Een typisch voorbeeld dat wij enige tijd geleden tegenkwamen was een stuffer; een vleespomp van een bekende fabrikant. De pomp wordt handmatig gereinigd. De asafdichting bestond uit een dubbele lipafdichting. Doordat de operator er met de hand en een doekje inging om de as schoon te maken, beschadigde hij de voorste lip. Het gevolg was dat het doekje deels werd leeggedrukt in de ruimte achter de eerste lip. De pomp wordt vervolgens uitgespoten, maar kon uiteraard niet al het vuil meenemen achter de eerste lip. Na verloop van tijd groeide hier een pathogeen, die de worsten besmette. Het ontwerp is aangepast bij deze vleesverwerker. Een paar jaar later kwamen wij dezelfde type vleespomp bij een andere vleesverwerker tegen. Daar was het ontwerp nog niet aangepast. Dat is natuurlijk onverantwoord van deze fabrikant.

2. Het niet vinden van de oorzaak van een besmetting

Het komt ook voor dat de kwaliteitsdienst een afwijking ziet en een RCA start. Het vindt af en toe een besmetting, maar de oorzaak nog niet. Na drie tot zes weken verdwijnt het probleem zomaar – en de boeken worden gesloten. Dat een lekkende afdichting in een pomp of een klep de oorzaak was, en na verloop van tijd niet meer functioneerde, en in de werkplaats vervangen is, wordt niet gecommuniceerd.

Dit is in principe een ontwerpfout, want in de machinerichtlijn (CE) staat dat voor apparatuur in de voedingsmiddelenindustrie geldt dat niet-reinigbare delen hermetisch afgesloten moeten zijn, zodat hierin geen vuil kan ophopen. Dat geldt dan ook voor falende afdichtingen. En NEN-EN 1672-2 schrijft een risico-analyse voor. Bij falen moet lekkage direct zichtbaar zijn, zodat een operator op tijd kan ingrijpen – en niet pas na drie tot zes weken.

In beide gevallen is het belangrijk dat een service- of onderhoudsmonteur wordt opgeleid om de kwaliteitsdienst erbij te betrekken als een onderdeel er vies uit ziet of stinkt. De kwaliteitsdienst kan dan een monster nemen en aeroob en anaeroob inzetten om te onderzoeken of er een micro-organisme in zit.

De ontwerpvoorwaarden van EHEDG en de EN-1672-2 zijn niet voor niets uitgegeven. Ze zijn gebaseerd op ervaring uit de praktijk. Het is goed als zowel de kwaliteits- als technische dienst bij een voedingsmiddelenfabrikant, maar óók de machinebouwer, hiervan op de hoogte is. Dit voorkomt veel onnodige nabesmetting.

Cursussen op gebied van hygiënisch ontwerpen:

Zonering en Gebouw; listeria-vrij produceren: 13 en 14 december 2022

Hygiënisch ontwerpen; diepgaand: 15, 16 en 22 december 2022

Hygiënische engineering – Droge processen: 20 december 2022

CIP – Innovatieve reinigingstechnieken: 17 en 18 april 2023

burggraaf.cc

Bron: Vakblad Voedingsindustrie 2022