Koelen en invriezen zijn al eeuwenlang bekende methoden om de houdbaarheid van voeding te verlengen. De kou vertraagt de chemische reacties in het product en vertraagt microbiologische groei, maar wijzigt ook de fysische hoedanigheid ervan. Dus hoe doe je dat efficiënt en effectief, mét behoud van kwaliteit? Een overzicht.

Tijdens het koelen of invriezen van een product daalt de temperatuur ervan doordat er energie (warmte) aan wordt onttrokken. Die energie wordt van hoge naar lage temperatuur getransporteerd door geleiding (conductie) en stroming (convectie). Conductie vindt vooral plaats ín het product, conductie en/of convectie aan de buitenzijde ervan. De mate van conductie is mede afhankelijk van de samenstelling van het product (warmtegeleidingsvermogen): ijs heeft een hoger warmtegeleidingsvermogen dan water.

Elk product heeft, afhankelijk van de samenstelling, een soortelijke warmte die wordt uitgedrukt in kiloJoule. Dit geeft weer de hoeveelheid energie die moet worden onttrokken om 1 kg van dat product 1°C in temperatuur te laten dalen of stijgen. Ook heeft elk product een bepaald punt waarbij het aanwezige water overgaat naar ijs; de vaste vorm. We spreken van stollingswarmte: de hoeveelheid kJ die nodig is om 1 kg van het product bij zijn stolpunt van vloeibare naar vaste vorm om te zetten. Vaak spreken we over een stollingstraject. Het water in voeding bevriest namelijk niet op één punt, maar over een temperatuurtraject. Bovendien blijft in veel voedingsproducten een deel onbevroren water over (zie tabel hieronder).

| Temperatuur | -5°C

|

-10°C | -20°C | -30°C | -65°C |

| Percentage ijs | 75% | 82% | 86% | 87% | 88% |

Tabel: Indicatie van de hoeveelheid ijs als percentage van de totale hoeveelheid water afhankelijk van de temperatuur van het vlees

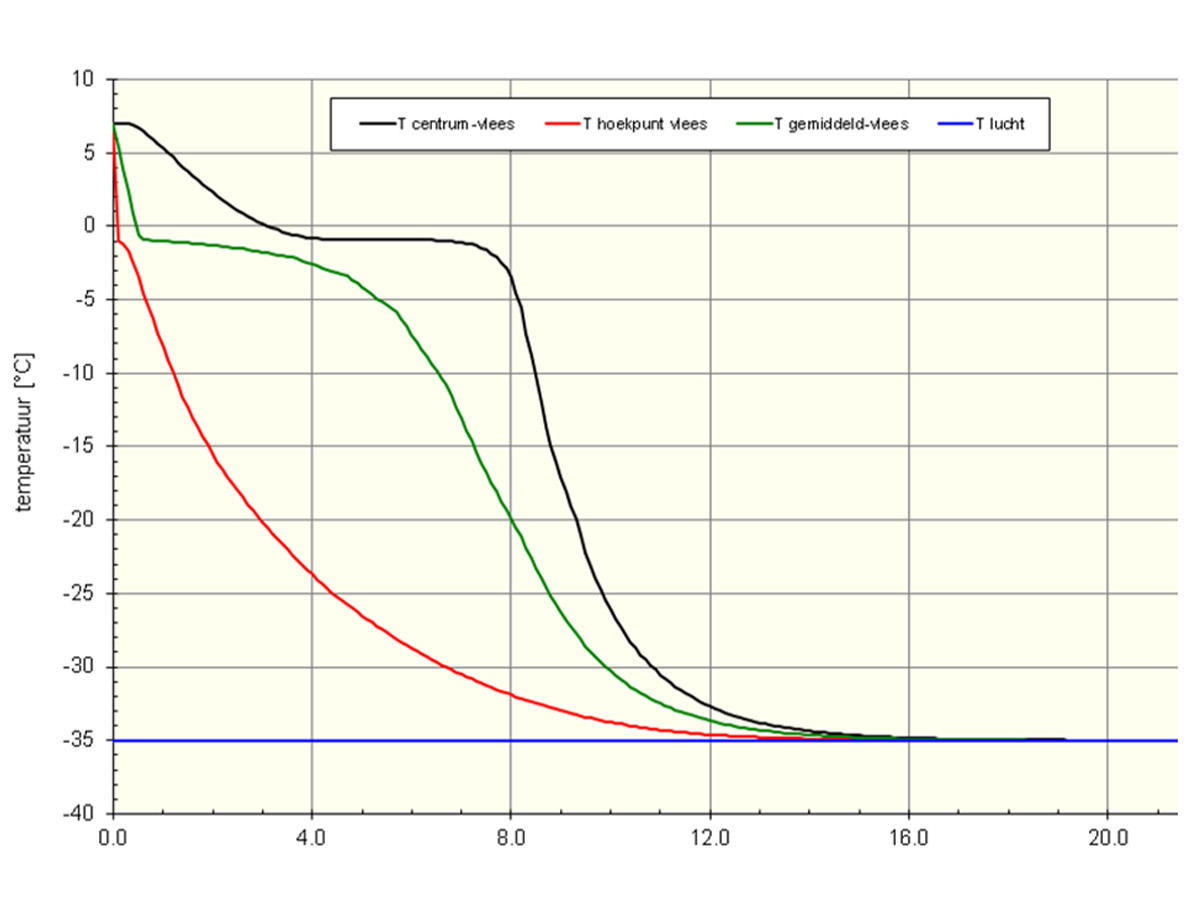

Figuur: Temperatuurverloop bij invriezen. Invriezen mager vlees in kartonnen doos 60 x 30 x 10 cm; luchtcondities -35 °C en 5 m/s

Hoe sneller lucht langs producten stroomt, des te meer energie kan er worden afgevoerd. Voor koelen en invriezen geldt dat sterke turbulentie van de koude lucht een factor 10 sneller koelt dan langzaam stromende lucht. Het is dus belangrijk dat er zo veel mogelijk product met deze turbulente lucht in aanraking komt! Hetzelfde geldt voor water. Hoe turbulenter water langs het te koelen product stroomt, des te sneller (effectiever) de energie-afvoer. Om vocht van een oppervlakte te verdampen, is ook energie nodig. Dit kan het afkoelproces verder versnellen. Koelen via vloeistof is efficiënter dan koelen met lucht.

Het warmtegeleidingscoëfficiënt in een product is sterk afhankelijk van de samenstelling (dichtheid) van het product, het vochtgehalte en het temperatuurverschil. Een product met een hoge dichtheid of een laag vochtgehalte heeft een lage warmtegeleiding. De belangrijkste parameter bij koelen is het temperatuurverschil tussen het product en zijn omgeving. Hoe groter dit temperatuurverschil is, des te sneller de energie uit het product afgevoerd kan worden. Wanneer het product de temperatuur van zijn omgeving benadert, wordt de temperatuurgradiënt lager met als gevolg dat de warmtegeleiding zeer laag wordt. Effectief koelen is dan niet meer aan de orde.

Houdt bij het invriezen van producten rekening met de hoeveelheid energie die afgevoerd moet worden om de faseovergang van vloeibaar naar bevroren tot stand te brengen; dit is een substantieel aandeel van de totale hoeveelheid af te voeren energie! We illustreren dit in de figuur. Duidelijk zichtbaar is dat de daling van de temperatuur boven het stollingspunt langzamer verloopt dan onder het stollingspunt én dat de overgang van vloeibaar naar vast behoorlijk wat tijd respectievelijk energie-afvoer kost. Dat blijkt uit het verschil tussen hoekpunt (rode lijn) en centrum van het blok (zwarte lijn).

Bij het invriezen van met name zeer vochtige producten vindt eerst kristallisatie plaats in de extracellulaire ruimte (ruimte tussen de cellen) en daarna pas in de intracellulaire ruimte (in de cel zelf). Het effect van invriezen op de structuur van spierweefsel of vruchtweefsel hangt dan ook af van de snelheid van dit proces. Langzaam invriezen (invriessnelheid lager dan 1 cm/uur) levert grote ijskristallen op, voornamelijk in de extracellulaire ruimten. Daarbij kan transport van vocht uit de cellen naar deze ruimten optreden. Deze grote ijskristallen beschadigen ook de celwanden. Bij een hoge invriessnelheid (invriessnelheid groter dan 2 cm/uur) worden zowel buiten als binnen in de spiercellen (vlees) of het vruchtweefsel (groente, fruit) kleine ijskristallen gevormd. Het water in de cellen kan bij het ontdooien dan beter door het product worden geresorbeerd: de waterbinding blijft beter behouden. Dit resulteert bijvoorbeeld bij vleesproducten in minder dripverlies bij ontdooien.

Snel terugkoelen of invriezen vraagt om een goede warmteoverdracht en een voldoende lage temperatuur. De meest efficiënte wijze om een goede warmteoverdracht te realiseren, is koelen/vriezen via direct contact. Mede daardoor zijn platenvriezers veel efficiënter dan luchttunnels. Lucht circuleren vraagt om relatief veel hulpenergie voor de ventilatoren en de warmteoverdracht blijft beperkt. Elke graad die de verdamper hoger ingesteld kan worden, levert een rendementsverbetering van de koelinstallatie op van 3 tot 4%. Houd wel rekening met het warmtegeleidende vermogen van het product zelf. Een groot stuk vlees kan nooit zo snel ingevroren worden als kleine dunne stukjes, puur omdat de warmte ook uit de kern van het product moet worden afgevoerd.

Kortom: koelen en vriezen zijn processen die de houdbaarheid van voedingsproducten kunnen verbeteren, en helpen om ze beter te kunnen verwerken. De wijze waarop en de snelheid waarmee dit gebeurt, zijn bepalend door de structuur en kwaliteit van het product na ontdooien.

Hoofdbeeld: ©bodnar.photo/Shutterstock.com, beeld vlees: Sungsu Han/Shutterstock.com

Bron: Vakblad Voedingsindustrie 2022