Wat versta jíj onder ‘hygiëne’? Het is een ruim begrip, dus er zijn nogal wat antwoorden mogelijk. Maar het gevolg van het ontbreken van een duidelijke definitie bij het ontwerpen en bouwen van machines kan groot zijn, en verhoogde risico’s voor de voedselveiligheid opleveren.

Hygienic Design moet hoger op de agenda. Vooral de link tussen de techniek en toepassing daarvan in de praktijk verdient meer aandacht. Bij het ontwerpen van apparatuur voor de voedingsindustrie is het essentieel dat een afnemer zijn verwachtingen op gebied van hygiëne goed definieert, én dat de leverancier van apparatuur duidelijk de grenzen aangeeft voor het beoogde gebruik.

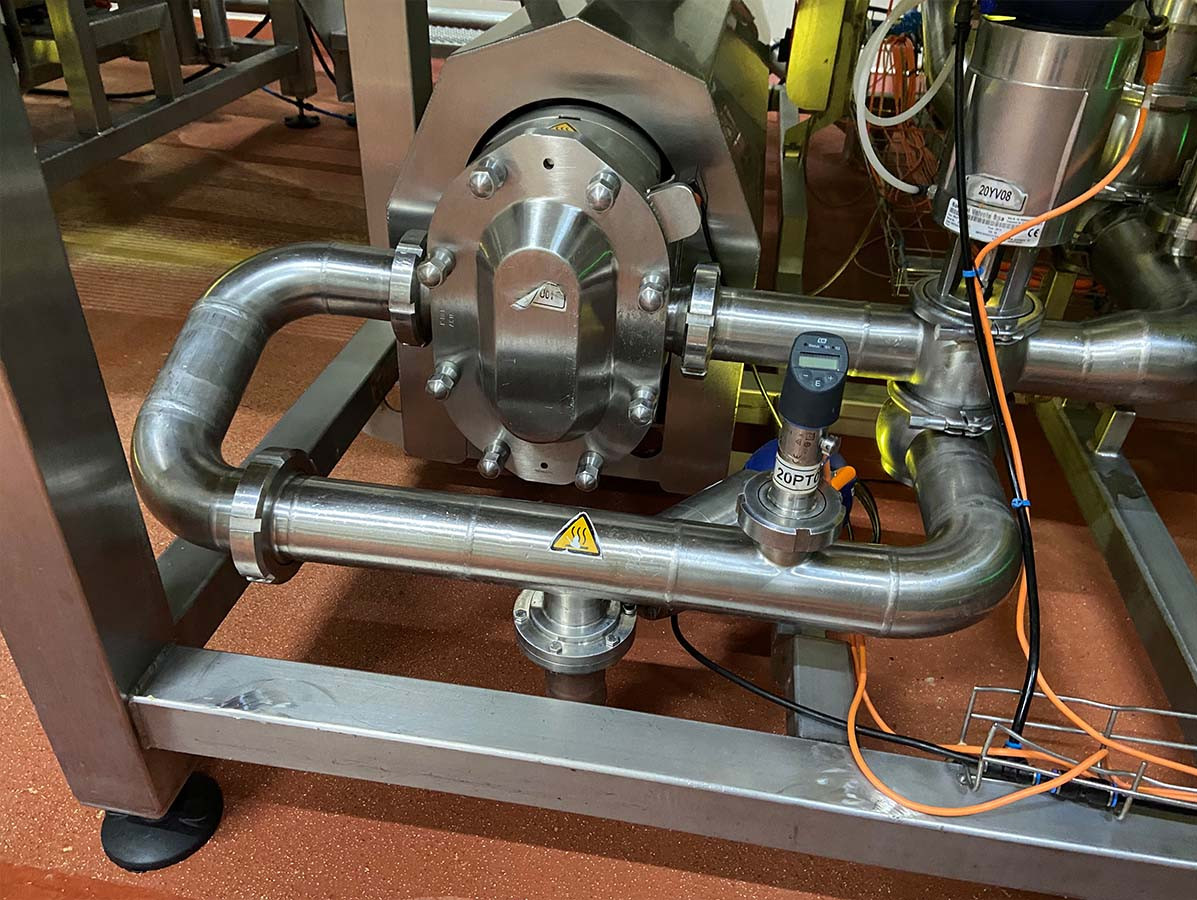

Op de foto zie je een compleet verkeerde plaatsing van de pomp. Hij had een kwartslag gedraaid moeten worden zodat de pijpen verticaal staan. Alleen dan is de drainage geborgd. Dit gaat in 80% van de gevallen fout.

Aannames zijn in alle gevallen voor beide partijen gevaarlijk; zeker op gebied van aansprakelijkheid. De techniek sluit lang niet altijd naadloos aan op de applicatie-eisen. Het grote taalverschil tussen machinebouwers en -leveranciers enerzijds en de gebruikers van apparatuur in de voedingsindustrie anderzijds, maakt het er niet makkelijker op. Verschillen in vakjargon, niet gestandaardiseerde symbolen, het ontbreken van instructies, afwijkende belangen; de oorzaken voor miscommunicatie zijn divers en omvangrijk. Er zijn bijvoorbeeld technische maatregelen genomen die niet aansluiten op de specifieke behoefte, of de afnemer begrijpt of herkent een maatregel niet en past die daardoor onjuist toe. We kunnen de oorzaken samenvatten in: ‘incomplete informatieoverdracht en onvoldoende kennis’. De oplossing om problemen te voorkomen lijkt simpel: formuleer de juiste uitgangspunten en sluit aannames en verkeerde interpretaties uit.

Realiseer dat ontwerpers of bouwers van machines of installaties niet altijd bekend zijn met alle risico’s in het betreffende productieproces. Dit kan makkelijk gebeuren als zij geen direct contact hebben met de eindgebruikers, of doordat de relevante informatie gewoonweg voor hen niet beschikbaar is. Het is dan ook zinvol om bij het ontwerpen een fictieve situatie vast te leggen waarin de grenzen voor het beoogd gebruik helder worden aangegeven, alsmede de voorwaarden voor het schoonmaken.

Een machine of installatie die niet ontworpen is om in-line te reinigen (CIP), kan daar ook niet voor worden gebruikt. Klinkt logisch, toch gaat dit geregeld mis. Vaak bestaat er onduidelijkheid over hoe iets gereinigd moet worden, of dit überhaupt kan, en hoe dat gebeurt. Het ontbreken van deze afstemming tussen machinebouwer en gebruiker is de reden van veel misplaatst gebruik. Een gevolg is dat componenten niet goed schoon worden. Dat heeft direct invloed op de voedselveiligheid. Achtergebleven vuil in de vorm van bacteriën, allergenen of reinigingsmiddelen kan een nieuwe productiebatch besmetten.

Deze foto geeft een correcte opstelling weer.

Uitgangspunt bij het ontwerpen is de norm EN1672-2. Die verwijst naar een Hygiëne Risico Analyse (HRA). Deze analyse is gelijkwaardig aan een RI&E voor veiligheid, maar dan voor hygiënische risico’s. Een HRA voer je uit vóór er een ontwerp gemaakt is. De uitkomst van een HRA is een lijst met maatregelen die genomen moeten worden om risico’s te elimineren of te reduceren naar een acceptabel niveau. Die maatregelen bestaan uit zaken die in het ontwerp, de te gebruiken techniek, de reiniging en aanvullende instructies moeten worden doorgevoerd. Daarmee wordt een ultieme uitgangssituatie gecreëerd voor het opzetten van de ontwerp-, technische-, reinigings- en instructiemaatregelen. Samen met de gebruikelijke PFD, lay-out en functionele omschrijving, vormt een HRA dan ook dé basis voor een goed ontwerp. Na het ontwerpen, en vóórdat er werkelijk gebouwd wordt, vindt er een tussentijdse evaluatie plaats: de HYHAZOP. Deze evaluatie kan tegelijk plaatsvinden met de gebruikelijke HAZOP. Er kunnen nu nog zaken aangepast worden. Daarnaast zijn leveranciers verplicht om expliciet te waarschuwen voor eventuele restrisico’s.

Het HDN platform heeft met diverse werkgroepen ‘Best practices’ opgesteld. Via diverse opleidingen, die HDN zelf of via externe instellingen aanbiedt, geeft de organisatie handvatten voor en de erkenning van het noodzakelijke vakmanschap. Aantoonbaarheid van GMP (Good Manufacturing Practice) is een wettelijke eis (Europese verordening EC2023), maar ook een GFSI-eis voor HACCP. De HDN methodiek maakt dit GMP mogelijk: voor de toeleveranciers, maar óók voor voedingsmiddelenproducenten.

Bron: vakblad Voedingsindustrie 2023