Bij Trofi Pack gaan dagelijks tienduizenden stuks exotisch fruit de deur uit, veelal gekoeld, gerijpt, verpakt en voorzien van een etiket. De enorme groei en veranderende wensen van afnemers vragen om flexibiliteit en een supersnelle omloop.

Hoeveel avocado’s er per dag verpakt worden, weet Marcel Broekhart niet precies. “Maar elke minuut kunnen we er per lijn zo’n 80 verwerken. Als er vier lijnen tegelijkertijd draaien, zijn dat er al duizenden per uur.” Sinds vijf jaar wordt bij Trofi Pack tropisch fruit gekoeld, gerijpt, verpakt en voorzien van een etiket. “Ruim twee jaar geleden verhuisden we van De Lier naar Den Hoorn, een dorp verderop. De productieruimte in De Lier werd te klein en het kantoor, de koel- en rijpcellen en verpakkingslijnen moesten onder één dak komen,” aldus Broekhart, die bij het bedrijf verantwoordelijk is voor de productie.

De gigantische nieuwe productiehal is duidelijk gebouwd op nog meer groei. Aan één zijde staan tientallen koel- en rijpcellen geschakeld – momenteel zijn er 23 koelcellen en 25 rijpcellen in gebruik. Daarin liggen behalve avocado’s, ook mango’s, druiven, passievruchten, limoenen, zoete aardappel, kurkuma en gember. Het grootste volume is voor mango’s en avocado’s; samen nemen ze zo’n 80 procent in.

Langs de andere zijde van de hal staan de verpakkingsmachines met diverse etiketteersystemen te draaien. Aan het eind van de lijn rollen de avocado’s per twee verpakt op schaal in flowpack uit de machine, met bovenop een keurig geprint etiket. Broekhart neemt er één uit en vertelt: “Kijk, deze gaan allemaal naar een Duitse retailer, onze grootste afnemer. Een veeleisende klant - zo moet bij sommige producten de informatie in maar liefst 23 talen op het etiket geprint staan.”

‘De eisen van retailers met betrekking tot verpakkingen en etiketteren, veranderen continu’

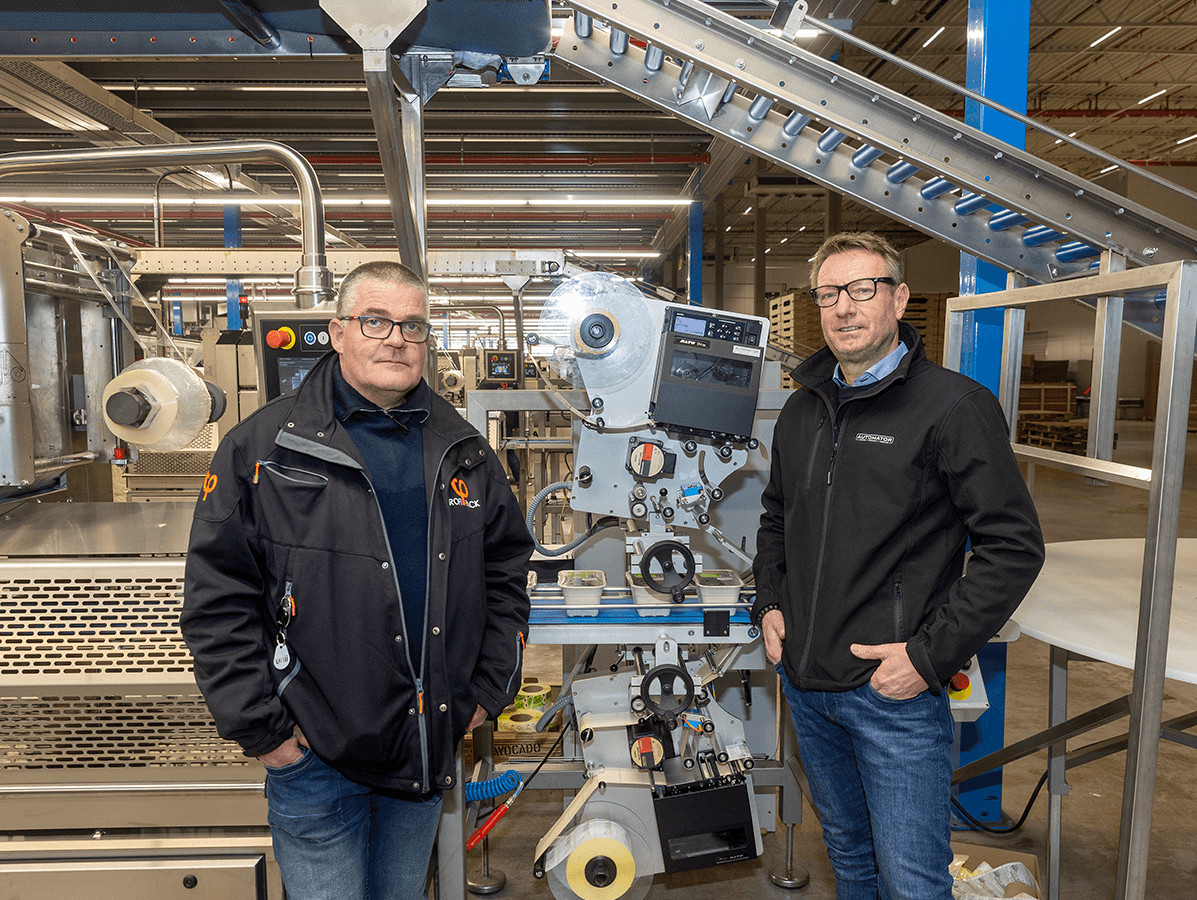

Dergelijke bijzondere wensen, het brede scala aan producten dat hier verwerkt wordt én exceptionele situaties vragen om grote flexibiliteit. Broekhart: “We ondervinden hier nog steeds de gevolgen van de blokkade van het Suezkanaal door het schip vorig jaar. De aanvoer wisselt daardoor enorm, maar de levering naar onze klant moet stabiel zijn. Dat is soms flink puzzelen. En het vraagt ook om een machinepark dat die flexibiliteit aankan.” Automator, het bedrijf dat Trofi Pack al van meet af aan van de etiketteersystemen voorziet, toont zich een zeer betrouwbare partij, vertelt Broekhart: “De eisen van retailers met betrekking tot verpakkingen en etiketteren, veranderen continu. In plaats van een flowpackverpakking moet er een topseal komen, of de retailer wil minder plastic maar wel grotere etiketten, of er moet onder en boven geëtiketteerd worden. Daar moeten we snel in kunnen schakelen. Automator levert die flexibiliteit. Hun systemen zijn betrouwbaar, hun service is écht snel en de communicatie is duidelijk – daar houden we hier ook van.”

Naast de veranderende wensen, ziet Broekhart nog een andere grote ontwikkeling binnen de branche: “De omzetsnelheid van de productie ligt veel hoger dan voorheen. Rolden er een paar jaar geleden nog zo’n 60 verpakkingen uit de machine; nu zijn dat er soms 140 tot 150.” Sales engineer bij Automator Remco Krosenbrink vult aan: “Onze systemen kunnen die snelheid absoluut aan. Het etiket wordt geprint en direct aangebracht op de verpakking. Vervolgens wordt gecontroleerd of de barcode op het etiket leesbaar is. Deze controle is geautomatiseerd. Daarnaast is bij de lijnen waar aan zowel de boven- als onderzijde van de verpakking een etiket geplaatst wordt, een geautomatiseerde check ingebouwd die bewaakt dat het onderetiket matcht met het etiket aan de bovenzijde. Dat scheelt ook enorm veel tijd.”

De beoordeling van de rijpheid van de producten is nog wel grotendeels mensenwerk. Broekhart licht toe: “Onze rijpmeester schilt een avocado uit een bepaalde batch. Die schil gaat in een klein machientje, dat de droogstof aangeeft. Aan de hand daarvan bepaalt de rijpmeester de tijd en temperatuur waarop de batch in de rijpcel moet liggen. Doorgaans is dat een paar dagen. De rijpheid van mango’s wordt gemeten met een pen, die de druk aangeeft. Soms hoeven ze enkel gekoeld te worden. Alle andere producten worden hier trouwens sowieso alleen gekoeld, verpakt en geëtiketteerd.”

Naast de etiketteersystemen die bij Trofi Pack worden ingezet, levert Automator ook codeer-, markeer- en inspectieoplossingen. Het bedrijf werd in 1958 opgericht, in de tijd waarin nog met hamer en slagletters werd gecodeerd. Inmiddels rekent Automator grote verpakkingsbedrijven uit de hele Benelux tot zijn klanten. Krosenbrink: “De expansie van Trofi Pack is voor ons dus geen enkel probleem. We hebben een eigen werkplaats en engineering, waar nieuwe systemen voor Trofi Pack alweer in de maak zijn.”

www.trofipack.nl

www.automator.nl

Beeld: © Fotobureau Roel Dijkstra

Bron: Vakblad Voedingsindustrie 2022