Waar loopt de voedingsindustrie tegenaan als het gaat om reiniging en desinfectie? Waar gaat het mis? Een ‘buitenstaander’ ziet dat soms helderder dan de manager van de foodfabriek zelf. Hoe kan de voedselverwerkende industrie de reiniging en desinfectie verbeteren? Zes experts aan het woord.

Aan het woord zijn zes experts die vanuit hun eigen invalshoek de voedingsmiddelenindustrie door en door kennen. Zesgesprekken, met verschillende oplossingen en nuttige tips, maar met steeds één opvallend uniform statement: een overall-probleem waar de voedingsindustrie tegenaan loopt, is dat de producent niet beseft dat schoonmaken een wezenlijk onderdeel is van het productieproces. Werk aan de winkel dus.

“Schoonmaak is niet sexy, het is low-interest, en dat is altijd zo geweest,” verklaart Leo Frings, directeur Sales & Marketing bij Qlean-tec die tendens. (Qlean-tec ontwikkelt en levert professionele reinigingsmiddelen, geeft advies en ondersteuning.) “Daar zijn wij het als vakidioten, natuurlijk helemaal niet mee eens! Efficiënt produceren, de routing en het verpakken krijgen alle aandacht. Bij het onderdeel reiniging en desinfectie denkt men: ‘oja, daar moeten we ook eens naar kijken’. Houdbaarheid, versheid en de kwaliteit van producten hebben echter álles te maken met hygiëne. Als de reiniging en desinfectie niet goed wordt uitgevoerd, leidt dat tot onvolkomenheden waar je later de revenuen van ontvangt. Wat wij desondanks signaleren, is dat het in de praktijk lastig is om betrokkenheid op de werkvloer te creëren.”

Patrick Sulèr, salesmanager Havantec food equipment (leverancier van roestvrijstalen bedrijfsinrichtingen voor de voedingssector) vult aan: “Daarbij komt dat de eisen rondom voedselveiligheid, en dus ook reiniging en desinfectie, steeds strenger worden. Vroeger was een wasbak met een zeepdispenser voldoende, dat kan nu niet meer. Controle en beheersbaarheid zijn de kernwoorden. Dat personeel van alles doet om hygiënevoorschriften en een hygiënesluis te omzeilen is een feit. Daarom moet deze apparatuur ‘hufterproof’ zijn.”

Gert Visscher, directeur Eco2Clean (leverancier van hoogwaardige reinigings- en desinfectiemiddelen voor de voedingsindustrie, en expert op het gebied van hygiëne en expert in schoonmaakbegeleiding) ziet ook positieve ontwikkelingen: “Steeds meer voedingsmiddelenbedrijven willen het goed op orde hebben. Ze vragen zich af of de schoonmaak in hun bedrijf wel goed georganiseerd is: doe ik het goed, slim genoeg, kan het tegen lagere kosten? Wij kunnen deze zaken helder krijgen. Daarvoor analyseren we de structuur van de schoonmaak. We kijken hoe en waar het slimmer en efficiënter kan. We komen soms vreemde dingen tegen, zoals afdelingen die nog wel in de schoonmaakprocedure worden vermeld, maar er niet (meer) zijn, of afdelingen die wel worden gereinigd, maar in de procedure niet staan vermeld.”

Leo Frings: “Wat het lastig maakt, is dat iedereen verstand denkt te hebben van schoonmaken: je doet het thuis immers ook. Dat het reinigen van een productieomgeving waar voeding wordt verwerkt niets te maken heeft met het aanrecht thuis, realiseren veel mensen zich niet. Op de werkvloer is er niet altijd genoeg kennis van zaken. Wat is reinigen, wat is desinfectie? Wat is de toepasbaarheid van professionele middelen en materialen; het wordt zowel over- als onderschat.”

René Bakker, Key Account Manager Foodindustry bij Hago (familiebedrijf in schoonmaakdienstverlening en specialistische schoonmaak, waaronder de voedingsindustrie) herkent dat: “In crisistijd zijn veel bedrijven ingekrompen, personeel is ontslagen, fabrikanten zijn de schoonmaakwerkzaamheden meer zelf gaan doen. Het werk werd onderschat. Nu het beter gaat, willen ze de schoonmaak weer uitbesteden, want ze beseffen dat schoonmaken in de voedingsindustrie vakwerk is. Door de aantrekkende markt draait bovendien de productie langer door. Er wordt daardoor minder tijd ingepland voor reiniging en desinfectie. Dat vormt een groot risico voor de voedselveiligheid. Goed opgeleide mensen voor de schoonmaak in de voedingsindustrie zijn echter schaars, dat merken zelfs wij. Een deel van de oplossing ligt in robotisering en automatisering van schoonmaak. Maar niet alles kan geautomatiseerd worden.”

Ook Marcel Wilmink algemeen manager van Bactoforce (gespecialiseerd in de inspectie van tanks, warmtewisselaars, leidingen, sproeitorens en andere machines en installaties) noemt ‘gebrek aan tijd’ als risicofactor: “De reiniging en desinfectie van installaties zoals tanks, silo’s, indampers, drogers verloopt vaak via een CIP-installatie (Cleaning in place) en één of meer CIP nozzles. Nu dat in steeds kortere tijd moet, komt CIP onder druk te staan, het moet efficiënter en effectiever. Oudere installaties zijn daar niet op gebouwd of voor gevalideerd. Daarbij komt dat door defecten een installatie soms niet meer volledig reinigbaar is; bijvoorbeeld door een verkeerde druk en flow op de CIP nozzle, onjuiste positie van de nozzles of een onjuist aantal. Ook zit er wel eens een object (zoals een roerwerk) tussen de nozzle en de wand, waardoor de CIP niet alle plekken kan bereiken. Defecten probeert men soms op te lossen door extra lang te CIP-pen. Onvoldoende bereikbare plaatsen kunnen door spatten van CIP-vloeistof uiteindelijk wel schoon worden, maar dit is een kostbare noodoplossing.”

Gert Visscher benadrukt dat de toegevoegde waarde van Eco2Clean zit in het doorlopend inzicht geven in de kwaliteit en organisatie van de schoonmaak en hygiëne: “Na een nulmeting blijven we het proces periodiek volgen en nemen we steekproeven van de voortgang. We komen onaangekondigd langs, ook ‘s nachts. Ons doel is de schoonmaak als geheel te optimaliseren. Wij kunnen met harde cijfers aantonen wat de gevolgen van eventuele tekortkomingen zijn. Om de communicatie tussen schoonmaakploeg en productie te optimaliseren, hebben we de HIMS-app ontwikkeld. Via de app is het nog makkelijker om zaken vast te leggen, vooral met foto’s. De schoonmaak ziet sneller wat er in de productie geconstateerd is. De app is begin 2018 klaar, maar in november gaan we al testen.”

Leo Frings: “De meeste reinigingsmiddelen die op de markt komen, doen hun werk echt wel. Maar hoe gebruik je ze en wanneer, waarom, waarvoor en hoe lang? Ons onderscheid zit ’m in het advies en de ondersteuning die we de klant bieden. Bijvoorbeeld in het bestrijden van biofilm. We kunnen dit detecteren met een eigen detectiemethode. Door biofilm zichtbaar te maken, maak je mensen bewust van het feit dat het er écht is. Daarna staan ze meer open voor uitleg over de gevolgen ervan. Qlean-tec kan biofilm ook weghalen. We passen daarbij een reinigingsmethode toe die er bovendien voor zorgt dat het minder snel terugkomt.”

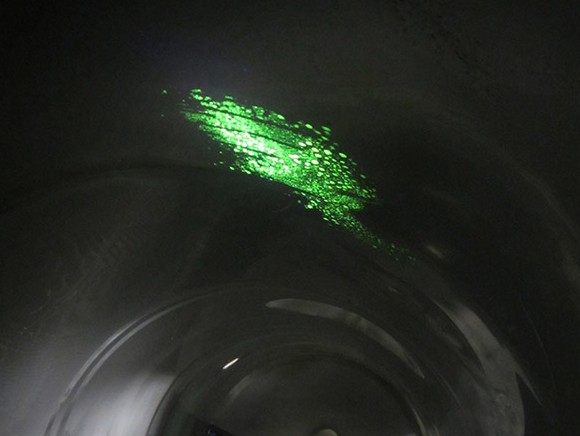

Marcel Wilmink: “Wij stellen met de riboflavine-test de reinigbaarheid van installaties vast en brengen er defecten mee aan het licht. Daartoe brengen we een dun laagje riboflavine-oplossing aan op de wand van de installatie. Dat kan ook bij grote installaties waarbij je voor de uitvoering, zowel voor het juist aanbrengen van de vloeistof als voor de observatie, de installatie van binnen moet betreden. Na een korte vooraf vastgestelde CIP-activatie onderzoeken we de installatie met UV licht op restanten riboflavine oplossing. Dit zijn de gebieden die onvoldoende of geheel niet schoon worden. Bij nieuwe installaties zien we bij 40% defecten; bij meer dan 60% van de oudere installaties is verbetering mogelijk. Als we een onvolledig reinigbare installatie aantreffen, geven we adequaat advies hoe de installatie is aan te passen.”

Patrick Sulèr: “Voor veel mensen is de pauze heilig, als ze die kunnen verlengen door hygiëneprotocollen te omzeilen, proberen ze dat. Door bijvoorbeeld slechts één hand te desinfecteren in plaats van allebei, samen door een poortje te gaan, zelfs eroverheen te klimmen. Daarom worden er door de fabrikant allerlei controlemogelijkheden ingebouwd. Denk aan camera’s op strategische plaatsen en hygiënesluizen waar je onmogelijk om- of overheen kunt. Of een chip die de werknemer bij zich draagt en verbonden is met hygiëneapparatuur. Die apparatuur kan alleen met de chip ontgrendeld worden. Met het chipsysteem kun je registreren hoe vaak iemand over bijvoorbeeld een hygiënesluis loopt; om pauze te houden of naar het toilet te gaan etcetera, maar vooral ook hoe lang hij of zij daarbij wegblijft. ITEC denkt mee in deze tendens, zij komen met slimme oplossingen. Een mooi concreet voorbeeld is de Mano-vision, een nieuw systeem van ITEC voor handreiniging en -desinfectie. Kon je vroeger nog een vuist maken waardoor de desinfectievloeistof niet overal kon komen, of slechts één hand desinfecteren, nu wordt je gedwongen beide handen te desinfecteren én alle vingers uit te spreiden. Een camera controleert dat, je kunt pas verder als je de apparatuur volgens voorschrift hebt gebruikt.”

Jason van den Broek, Key Account Manager bij Dyson, die alles weet over handhygiëne, vervolgt: “Handen zijn een broedplaats voor schadelijke micro-organismen; meer dan 80 procent van de infectieziekten wordt door aanraking doorgegeven. Vochtige handen kunnen duizend keer meer bacteriën verspreiden dan droge handen. Daarom is je handen wassen even belangrijk als je handen goed drogen. Er is in de media veel discussie ontstaan over wat ‘hygiënisch drogen’ is. Die discussie is op gang gebracht door de papierindustrie. Zij zien de duurzame Airblade-technologie als een bedreiging en publiceren daarom regelmatig misleidend onderzoek waarin de hygiëne van Dyson Airblade handdrogers in twijfel wordt getrokken. Managers in de voedingsmiddelenindustrie zijn hier gelukkig niet zo gevoelig voor; het feit dat onze jetdrogers HACCP-gecertificeerd zijn, is voor hen doorslaggevend. Bovendien zijn steeds meer bedrijven op zoek naar een duurzamere oplossing voor het drogen van handen.” De praktijk wijst uit: overal waar papieren handdoekjes gebruikt worden voor het drogen van handen, loopt men tegen dezelfde problemen aan: hoge kosten, lege dispensers en een hoop afval. Afvalbakken lijken snel vol omdat niemand de doeken naar beneden aandrukt. Vaak liggen om de afvalbak heen daardoor gebruikte tissues. Steeds meer bedrijven in de foodindustrie werken 24/7 door. Op piekmomenten waarop veel personeel de handen wast en droogt raken de dispensers leeg. Gewone warmeluchtdrogers zijn voor de voedingsindustrie ook geen oplossing: die maken gebruik van oude technologie waarin lucht uit de ruimte wordt opgezogen en op de handen wordt geblazen. “Onze handdrogers beschikken over een HEPA- filter. Dat zorgt ervoor dat 99,9 procent van de bacteriën en virussen uit de lucht gefilterd wordt. Wat wij bieden is een continue werkend systeem dat geen afval oplevert. Het hoeft niet te worden bijgevuld, er hoeven geen afvalzakken worden afgevoerd. In 12 seconden zijn je handen droog. Effectief en hygiënisch.”

Marcel Wilmink: ”Als je een nieuwe machine of installatie koopt, neem dan in het aankoopcontract met de leverancier op dat de installatie goed reinigbaar moet zijn. Vraag bij afname om een bewijs van reinigbaarheid. En investeer eens in een goede inspectie. Dan profiteer je gedurende de hele levensduur bij elke CIP van efficiency.”

René Bakker: “Als foodfabriek moet je ervoor zorgen dat de randvoorwaarden goed zijn: het water de juiste temperatuur heeft, er voldoende putten zijn op de juiste plek, enzovoort. Ook moet er in de ontwerpfase van machines en gebouwen goed nagedacht worden over reinigbaarheid. ‘Goed en veilig bereikbaar’ is de basisvoorwaarde voor effectief schoonmaken.”

“Ik ben een groot voorstander van een actievere rol van de directie,” voegt Gert Visscher daaraan toe. “Reiniging en desinfectie moet op een hoger niveau gedragen worden. Dan wordt het een wezenlijk onderdeel van de totale bedrijfsvoering. Er is hierin nog veel winst te behalen.”

Patrick Sulèr: “Het is jammer dat reiniging en desinfectie vaak gezien wordt als kostenpost. Mijn advies aan de branche is: Denk niet alleen prijs-, maar kijk veel meer toekomstgericht naar je hygiënevoorzieningen. Wees de NVWA en kwaliteitsdiensten vóór. Echt, investeren in hygiëne is essentieel voor het voortbestaan van je bedrijf.”

“Iedere keer als in het nieuws weer wat te doen is rondom voedselveiligheid, springt iedereen in de houding,” besluit René Bakker. “Dat is jammer, het zou een continu proces moeten zijn. Borg de continuïteit van de reiniging en desinfectie, van de aansturing en de opleiding van je personeel. Schoon moet het uitgangspunt zijn, een onderdeel van het productieproces, nooit het sluitstuk. Ga niet achteraf bekijken welk bedrag je nog over hebt, maar start met vaststellen wat een schone fabriek kost.”

Bron: © Qlean-tec, Havantec, Eco2Clean, Hago, Bactoforce en Dyson