Gezien de stijgende productiekosten zoeken voedselproducenten naar manieren om de gevolgen van de wereldwijd hoge inflatie te verzachten. Rob Rogers, Senior Advisor for Food Safety & Regulation van METTLER TOLEDO, legt 10 manieren uit waarop producenten de kostenstijgingen kunnen aanpakken en hun prestaties kunnen verbeteren.

Elke voedselproducent ter wereld heeft in 2022 te maken gehad met stijgende kosten voor grondstoffen en energie, en problemen in de supply chain en transport, die de volatiliteit van energie-, voedsel- en grondstoffenprijzen hebben vergroot.

De marktonderzoeksorganisatie Euromonitor International heeft voorspeld dat in 2022 de wereldwijde inflatie 7,9% zal bedragen en in 2023 'slechts' 5% (1). In de periode van 2001 tot 2019 bedroeg de gemiddelde jaarlijkse wereldwijde inflatie 3,8%.

Het is daarom belangrijker dan ooit dat voedselproducenten hun productiekosten goed beheersen en manieren vinden om deze kosten zo mogelijk te verlagen. Wat zijn hun opties? Het is vaak moeilijk om goedkopere energie- of grondstofdeals te vinden, vooral als een producent al een contract heeft afgesloten. Mogelijk kunnen de productafmetingen of -hoeveelheden gewijzigd worden om besparingen te bewerkstelligen, maar dit brengt allerlei andere uitdagingen met zich mee. Voedselproducenten hebben een oplossing nodig waarmee ze de stijgende kosten kunnen aanpakken en tegelijkertijd hun productie-efficiëntie en compliance kunnen verbeteren.

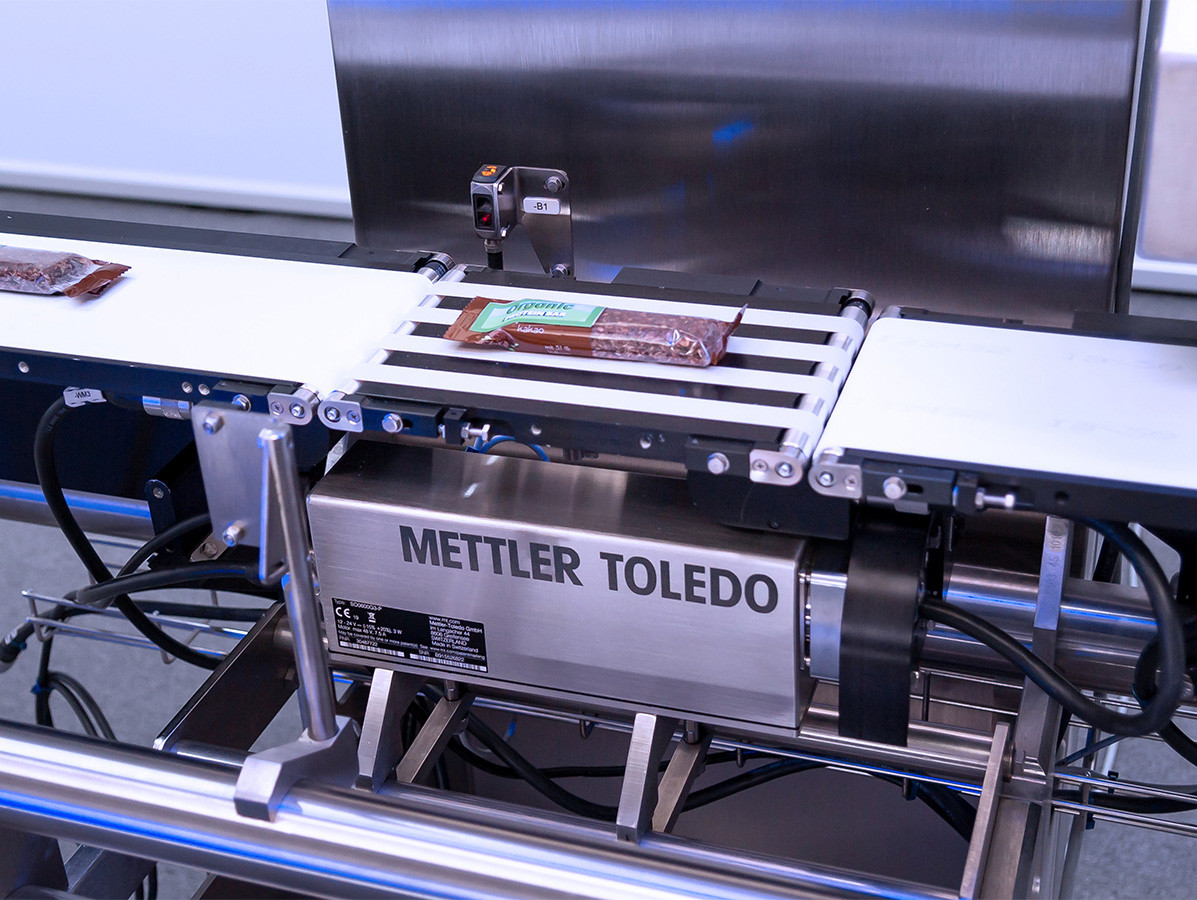

Het antwoord is productinspectie. Mogelijk hebben de meeste producenten al in dergelijke systemen geïnvesteerd, maar vaak worden ze niet optimaal ingezet. Is een nieuwe investering noodzakelijk of moeten de mogelijkheden van de bestaande machines worden onderzocht? Er zijn veel manieren waarop productinspectietechnologieën zoals X-ray, metaaldetectie, checkweighing en vision inspectie voedselproducenten kunnen helpen bij het verlagen van de kosten en het verhogen van de productiviteit en de winstgevendheid. Hier zijn 10 manieren:

Productverspilling is vaak een enorm dure, onzichtbare kostenpost voor voedselproducenten. Een kleine overvulling kan een aanzienlijke hoeveelheid product verspillen, vooral als het om duizenden individuele verpakkingen gaat. Wanneer producenten hun verpakkingen opzettelijk overvullen om boetes en merkschade als gevolg van ondervulling te voorkomen, geven ze niet alleen hun product, maar ook hun winstgevendheid weg. Een consistente regeling van het afvulniveau is daarom van cruciaal belang. Checkweighing is de meest effectieve en nauwkeurige inspectietechnologie om productverspilling te reduceren. De nieuwste load cells in een checkweigher leveren nauwkeurige metingen op, terwijl geavanceerde softwareverbindingen tussen de checkweigher en de afvulsystemen producenten in staat stellen om hun afvulniveaus in te stellen, te bewaken en zo nodig te corrigeren. Dit biedt volledige controle en minimaliseert het risico op over- en ondervulling.

X-ray inspectie kan ook een rol spelen bij het verminderen van de productverspilling, en wel op verschillende manieren. De grijsschaal-afbeeldingen die door X-ray inspectie worden gegenereerd, stellen producenten in staat om te controleren of elke verpakking het juiste aantal productonderdelen bevat en of het productvolume, bijvoorbeeld een stapel chips, in de verpakking het juiste niveau bereikt. Door de massa van het product en de verpakking nauwkeurig te meten en die meting te vergelijken met een bekende correcte waarde, kan X-ray inspectie ook afwijkingen identificeren die op een over- of ondervulling wijzen.

Productverspilling als gevolg van foutieve uitworpen door metaaldetectors is voor sommige toepassingen een groot probleem. Foutieve uitworpen kunnen worden veroorzaakt door factoren in de werkomgeving, het product dat wordt geïnspecteerd en/of de metaaldetector zelf. Bij sommige toepassingen is het 'producteffect'-fenomeen bijzonder prominent aanwezig. Dit gebeurt wanneer bepaalde kenmerken van het product, met name een grote zout-, vocht- of temperatuurvariatie, een signaal activeren dat de metaaldetector ten onrechte als een verontreiniging interpreteert.

De oplossing voor dit probleem wordt geleverd door de nieuwe metaaldetectors met een verbeterde detectiegevoeligheid dankzij de geavanceerde software-algoritmen. Een bijzondere technologische ontwikkeling is die van de Multi-Simultaneous Frequency (MSF) metaaldetectors die op meer dan één frequentie tegelijk werken en de uitdagingen van het producteffect zo op een innovatieve manier aanpakken. De ingebouwde productsignaalonderdrukkingstechnologie kan het producteffectsignaal opheffen, waardoor de detectie van echte verontreinigingen wordt verbeterd, terwijl het aantal foutieve uitworpen en dus de productverspilling wordt gereduceerd.

Moderne X-ray inspectiesoftware reduceert het aantal foutieve uitworpen dankzij de geautomatiseerde productinstellingen en een uitstekende detectiegevoeligheid. Hierdoor kan het X-ray systeem ondermaatse producten uitwerpen op basis van uw specificaties. Producenten van voedingsmiddelen weten hierdoor zeker dat hun winstgevendheid tegen onnodige verspilling en downtime wordt beschermd.

Als producenten de producten vroeg in het productieproces kunnen inspecteren, kan onnodige verspilling worden voorkomen. Een verontreiniging in een product of ingrediënt wordt dan gedetecteerd voordat er verdere waarde aan wordt toegevoegd. Zowel X-ray als metaaldetectie kunnen hierbij een belangrijke rol spelen en garanderen dat alleen goede of veilige ingrediënten doorgelaten worden. De gemaakte besparingen omvatten niet alleen het product zelf, maar mogelijk ook het verpakkingsmateriaal als een product later in het proces wordt uitgeworpen.

Vision inspectie helpt producenten ook om dit soort verspilling te reduceren, maar dan vanuit de tegenovergestelde richting. Vision inspectie wordt gebruikt om de etiketten en verpakking te controleren voordat de verpakking wordt gevuld met het product. Vision inspectie wordt bijvoorbeeld gebruikt om productcodes en etiketten te controleren om het risico op product recalls of boetes van retailers te reduceren die worden opgelegd als gevolg van gevlekte of verkeerd afgedrukte etiketten.

Het testen van productinspectieapparatuur is van cruciaal belang om te garanderen dat de inspectietechnologie optimaal werkt. Het is onvermijdelijk dat het testen van het systeem gepaard gaat met enige downtime en een productieonderbreking, maar dit kan worden ingepland. Als echter niet regelmatig wordt getest, bestaat het risico op prestatieverlies, met als gevolg een ongeplande productieonderbreking voor correctief onderhoud.

Het antwoord op dit probleem is de Reduced Test Mode, die beschikbaar is voor moderne metaaldetectiesystemen. De Reduced Test Mode controleert de systeemprestaties continu om te garanderen dat de metaaldetector aan de vereiste specificaties voldoet of die zelfs overtreft. Op basis van deze zekerheid kunnen de producenten het aantal geplande tests veilig reduceren, de downtime verminderen en de productiviteit verhogen.

Behalve de testfrequentie van inspectieapparatuur, heeft ook de duur van elke test een directe invloed op de downtime van de productielijn en dus op de productiviteit. Met moderne productinspectiesystemen kunnen producenten hun testprocedures automatiseren, waardoor de tijd die nodig is voor het testen met handmatige processen wordt verkort en operators zich kunnen concentreren op andere taken die meer waarde toevoegen.

De automatische tests van metaaldetectors kunnen de duur van tests voor diverse metaalsoorten tot minder dan een minuut reduceren. Dit verbetert de reproduceerbaarheid, bevestigt de middellijn-prestaties en optimaliseert de tests voor alle beschikbare metaalsoorten, waarbij de testdata automatisch wordt verzameld en opgeslagen. Bovendien wordt de veiligheid van de medewerkers verbeterd, omdat ze minder vaak ladders hoeven te beklimmen en op hoogte hoeven te werken om de prestatietests uit te voeren.

Data is nu een essentieel hulpmiddel voor bedrijven geworden en voedselproducenten kunnen hun productie aanzienlijk verbeteren door middel van digitalisatie. Dit betekent dat ze systemen gaan gebruiken waarmee ze automatisch alle data kunnen verzamelen en opslaan. Moderne productinspectiemachines genereren een constante datastroom. Als deze data in gespecialiseerde softwaretools voor databeheer geïntegreerd wordt, zoals ProdX™ van METTLER TOLEDO, kunnen voedselproducenten deze waardevolle informatie gebruiken om hun productie-efficiëntie te verbeteren.

Met een handmatige registratie is dit vrijwel onmogelijk, omdat het voortdurend bewaken, verzamelen en analyseren van een dergelijke hoeveelheid data veel te arbeidsintensief is. Het bijkomende voordeel van een gedigitaliseerde verzameling van de productinspectiedata vergeleken met een papieren documentatie, is een veel snellere en eenvoudigere voorbereiding op compliance-audits. De verzamelde data is niet alleen nauwkeuriger, maar ook vollediger. Ook de duurzaamheidsvoordelen van werken zonder papier mogen niet worden onderschat.

Ongeplande downtime is een frustratie voor iedere producent, gezien de negatieve gevolgen voor de productiviteit en de winstgevendheid. We hebben al gezien hoe metaaldetectiesystemen met automatisch testen en minder testen dankzij de continue prestatiebewaking, de downtime reduceren. Investeren in service is ook een manier om kostbare downtime te voorkomen. Leveranciers bieden prioriteitscontracten aan voor het preventieve onderhoud. Bovendien kunnen ze hightech-oplossingen, zoals augmented reality, gebruiken voor een effectievere ondersteuning op afstand. Service kan ook garanderen dat er reserveonderdelen ter plaatse aanwezig zijn, zodat storingen snel kunnen worden verholpen en de downtime tot een minimum wordt beperkt.

In veel voedselproductieomgevingen is hygiëne ook een prioriteit, en het stoppen van productielijnen voor de reiniging is ook een voorbeeld van downtime die de productie onderbreekt. Hoewel dit vaak gebeurt tijdens productwisselingen en dus niet echt ongepland is, kunnen er ook ongelukken voorkomen of kan product worden gemorst, waardoor het schoonmaakteam ongepland aan de slag moet. In deze omstandigheden is het gebruik van een productinspectiesysteem, dat is ontworpen met het oog op hygiëne en een snelle en eenvoudige toegang voor reiniging, een groot voordeel voor de producent.

Energiekosten zijn altijd een belangrijke overweging voor voedselproducenten en recente wereldgebeurtenissen hebben dit nog belangrijker gemaakt. Ons advies is eenvoudig: bij een investering in nieuwe productinspectietechnologie moet de energie-efficiëntie van het systeem één van de belangrijkste overwegingen zijn. Op deze manier kunt u aanzienlijke kostenbesparingen realiseren. Er zijn bijvoorbeeld X-ray systemen beschikbaar die nagenoeg vijf maal minder energie verbruiken dan alternatieve systemen. In een fabriek die 300 dagen per jaar draait, kan een enkele X-ray machine zo'n 5 kWh per dag minder verbruiken, ofwel 1,5 MWh per jaar. Een voordeel dat direct een positief effect heeft op uw winst.

De vervanging van handmatige processen door automatisering is een belangrijk aspect van de digitale transformatie. Voor productinspectie kan dit vele vormen aannemen, maar het belangrijkste doel is om de productiviteit en dus de winstgevendheid te verbeteren. Een voorbeeld is X-ray inspectie, waarmee producenten met één technologie meerdere kwaliteitscontroles kunnen uitvoeren. Met X-ray kunt u controleren op ontbrekende onderdelen, de integriteit van afdichtingen, massametingen en afvulniveaus, waardoor het risico op product recalls wordt geminimaliseerd. De uitgeworpen producten kunnen vervolgens opnieuw verwerkt worden, voordat er meer waarde aan het product wordt toegevoegd.

Een andere optie is het vervangen van een statische weegschaal voor handmatige steekproeven door een dynamische checkweigher, zodat 100 procent van de producten inline wordt gecontroleerd, er minder handmatige interventies nodig zijn en operators zich kunnen toeleggen op taken die meer waarde toevoegen.

Vision inspectie maakt ook de voordelen van automatisering tijdens het productieproces duidelijk. Met smart camera's en softwareverwerking kunnen de etiketten en verpakkingen bij een hoge doorvoersnelheid automatisch worden geïnspecteerd. Dit garandeert de aanwezigheid van serialisatiecodes en alle informatie over allergenen en ingrediënten, en de juiste plaatsing van het etiket. Een handmatige uitvoering van dit proces zou zeer arbeidsintensief, zo niet haast onmogelijk zijn. De producent profiteert op vele manieren van deze automatisering, onder andere met betrekking tot compliance en voedselveiligheid.

De voordelen van gecombineerde productinspectiesystemen omvatten de mogelijkheid om meerdere inspectieprocessen in één machine te automatiseren, waardoor slechts één systeem in de productielijn geïntegreerd moet worden en één operatortraining nodig is, die wordt geleverd door één enkele leverancier. Meestal bestaan dergelijke combinatiesystemen uit checkweighing & X-ray of metaaldetectie, maar drievoudige combinatiesystemen met vision inspectie worden ook steeds gebruikelijker.

Combinatiesystemen zijn ook ideaal voor producenten die de productwisselingen willen versnellen. De wisseling kan voor meer dan één inspectieproces via een enkele gebruikersinterface worden geactiveerd, en verschillende productprofielen kunnen in het systeem opgeslagen en eenvoudig teruggehaald worden. Via slechts enkele knoppen wordt de productwisseling gestart.

Metaaldetectiesystemen met de innovatieve 'productclustering'-functie kunnen ook de frequentie van de productwisselingen reduceren. Deze functie maakt het mogelijk om vergelijkbare producten onder één enkele inspectie-instelling te groeperen, waardoor in veel gevallen de noodzaak van een handmatige productinstelling wordt geëlimineerd. Productclustering reduceert niet alleen de downtime, maar ook het risico op menselijke fouten, aangezien er minder menselijke tussenkomst voor de productwisselingen nodig is.

Zoals we hebben gezien, biedt productinspectie voedselproducenten allerlei mogelijkheden om hun kosten te verlagen. Er is echter een extra dimensie om te overwegen: veel van de hierboven genoemde factoren kunnen een impact hebben die verder gaat dan alleen kostenbesparingen: ze bieden ook voordelen voor andere aspecten van de productie, zoals de productie-efficiëntie, productkwaliteit, compliance en transparantie van de supply chain. Het aanpakken van de inflatie, kan dus ook een positieve invloed hebben op andere aspecten van het productieproces, en dit is iets wat elke voedselproducent in gedachten moet houden.

Geef u op voor een live webinar op 17 november en ontdek hoe inspectietechnologie wordt ingezet om de stijgende kosten van de voedingsmiddelenproductie aan te pakken. U kunt zich hier aanmelden www.mt.com/pi-combatcosts.

Bron: Mettler Toledo